I chiller sono gruppi frigoriferi, macchine termiche per il raffreddamento di fluidi impiegate largamente nella climatizzazione degli ambienti, sia in ambito domestico che di lavoro, una comodità molto diffusa nelle nostre case e negli uffici nel periodo estivo. I gruppi frigoriferi sono però anche largamente impiegati nell’industria, in quanto consentono di poter fornire acqua refrigerata, a bassa temperatura, permettendo in alcuni casi di scendere a livelli anche molto inferiori allo zero.

Nel condizionamento, per impianti di piccole dimensioni sono sufficienti condizionatori a espansione diretta di freon, anche detti split o multisplit, nei quali non è necessario utilizzare l’acqua (non sono quindi dei chiller). Per impianti di dimensioni importanti servono invece soluzioni più complesse, che prevedono anche il trattamento dell’aria primaria di ricambio oltre all’installazione di unità locali di raffrescamento, consistenti in fan coil alimentati da acqua gelida fornita dai gruppi frigoriferi. Il raffrescamento dell’aria deve essere accompagnato da un effetto di deumificazione, che tolga l’umidità dell’aria che suscita una percezione ancora più pesante della calura.

Per questo gli impianti di condizionamento asserviti da chiller sono alimentati con acqua in ingresso a 7° C (per ottenere un ritorno di 12° C), che è la temperatura di rugiada alla quale si forma condensa sulle batterie dei fan coil, processo attraverso il quale avviene l’essiccamento dell’aria. Tale processo di deumidificazione rende anche superfluo raffreddare eccessivamente l’aria, con notevole risparmio in termini di energia.

Il processo di deumidificazione non è invece richiesto per chiller che servano al raffreddamento di processi industriali, dove pertanto può essere sufficiente acqua di raffreddamento a temperatura anche superiore, ad esempio a 15° C, caratteristica che consente di impiegare un chiller più piccolo.

I chiller sono infatti macchinari piuttosto energivori: pertanto, nell’obiettivo di ridurre al minimo i consumi energetici e i costi di esercizio, conviene ragionare opportunamente e giocare d’astuzia per capire laddove si possono evitare inutili sprechi.

Partiamo dal fatto, fondamentale, che variazioni nelle temperature e nelle condizioni ambientali possono portare un chiller a rendimenti molto diversi. Per selezionare un gruppo frigorifero che serva un processo industriale, occorre innanzitutto tenere conto della temperatura desiderata del fluido in uscita e della temperatura del fluido di condensazione, che sia acqua o aria. Infatti, minime variazioni in questi due elementi, a parità di potenzialità termica necessaria al processo produttivo, portano a sensibili variazioni nella potenza elettrica assorbita dal chiller.

Per semplificare, possiamo riassumere con questo schema: a parità di resa frigorifera, un chiller è più piccolo, ovvero richiede una potenza elettrica assorbita minore, quando deve fornire acqua refrigerata a una temperatura superiore e/o con una temperatura ambientale (ovvero di condensazione) inferiore. Al contrario, il chiller è più grande, quindi richiede maggiore potenza elettrica, quando sempre a parità di resa frigorifera deve fornire acqua più fredda e/o con una temperatura ambientale superiore.

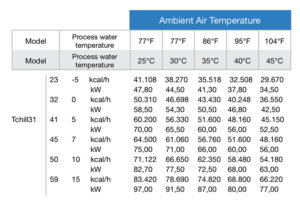

Nella tabella seguente possiamo vedere le variazioni di resa di un determinato gruppo frigorifero, al variare della temperatura ambientale e/o della temperatura dell’acqua fredda fornita.

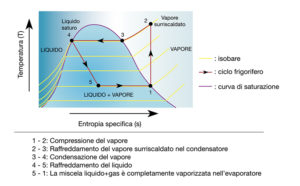

I gruppi frigoriferi a compressione funzionano utilizzando dei gas frigorigeni di vario tipo, come freon e ammoniaca: il gas viene messo in circolazione tramite un compressore volumetrico, che lo fa evaporare e condensare, consentendo in questo modo di asportare e dissipare calore. Il tipico ciclo frigorifero lo si può vedere raffigurato nella seguente immagine:

La condensazione in un chiller è assolta da scambiatori di calore in funzione di condensatori, e può avvenire con scambiatori ad aria o ad acqua.