Un interessante studio di IDTechEx porta un aggiornamento sul trend di crescita delle soluzioni di raffreddamento a liquido per i data center. Particolarmente illuminante è il dato riportato relativo al fatturato dei data center del secondo trimestre 2023 di Nvidia, che rispetto allo stesso periodo dell’anno precedente ha registrato un incremento del +141%, toccando la cifra record di 10,32 miliardi di dollari. L’aumento su base annua è del 171%.

La crescita nella domanda di potenza computazionale nei data center pone un problema relativo all’impatto ambientale di queste strutture. Sempre Nvidia nel 2022 ha annunciato un nuovo piano per ridurre il consumo energetico dei data center, per il crunch di enormi quantità di dati o per addestramento di modelli AI. L’azienda ha in particolare sviluppato innovative schede raffreddate a liquido, che consumano fino al 30% in meno rispetto a quelle raffreddate ad aria.

Con l’incremento della potenza termica dei chip, infatti, il tradizionale raffreddamento ad aria non è più sufficiente a soddisfare i requisiti di raffreddamento delle nuove applicazioni. In questo quadro, la previsione per i prossimi anni di IDTechEx è per una forte crescita e adozione del raffreddamento a liquido dei data center, con un fatturato annuo che entro il 2033 supererà i 900 milioni di dollari, come si legge nel report Gestione termica per centro dati 2023-2033.

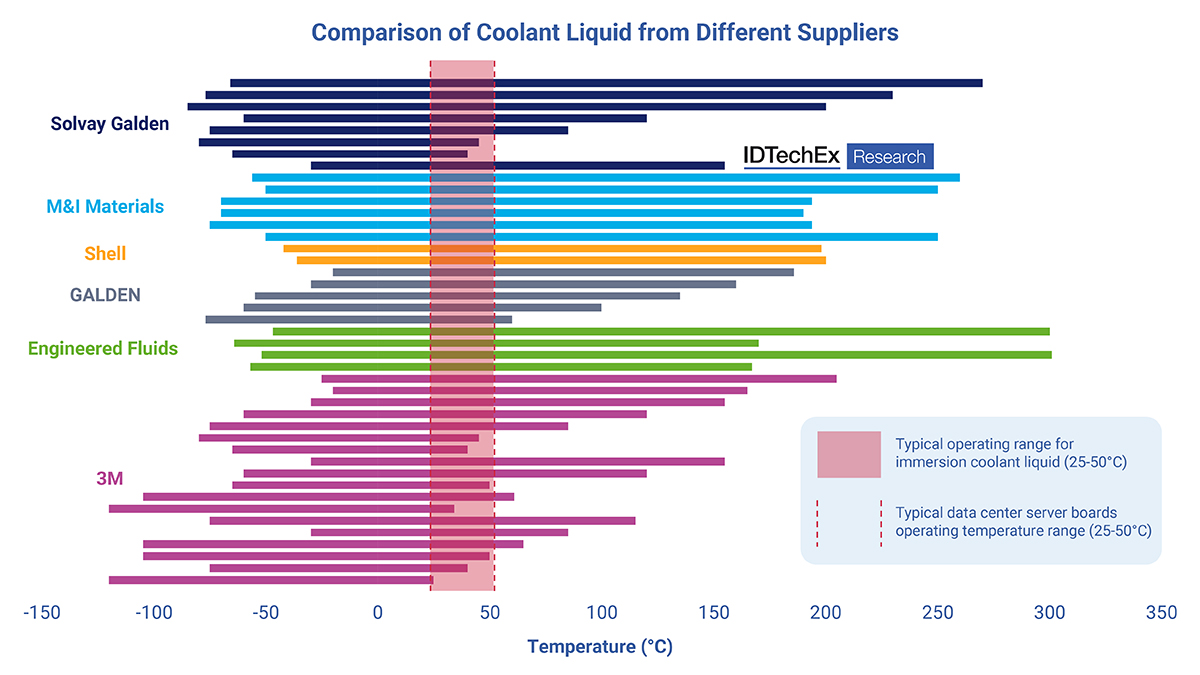

Tabella comparativa dei liquidi refrigeranti dei principali brand disponibili sul mercato per raffreddamento a liquido dei data center. Fonte IDTechEx

Nel raffreddamento a liquido, grazie al raffreddamento a liquido diretto al chip (D2C, direct-to-chip) è possibile raffreddare solo alcuni componenti, come chipset e GPU, e non schede intere. Il raffreddamento a immersione offre invece efficienza elevata e distribuita in maniera uniforme. Considerate le tipiche temperature per immersione, che vanno da 25 a 50° C come riporta la tabella sopra, Tempco vede in queste innovative applicazioni ampio spazio per il free cooling, aumentandone l’efficienza. E’ pertanto possibile fornire soluzioni di dissipazione termica con dry cooler dedicati, sia a secco sia adiabatici quando la temperatura ambiente diviene più elevata. Tempco può altresì fornire soluzioni di free cooling per immersione con scambiatori TCOIL.

Va infine detto, come anche IDTechEx sottolinea, che il processo di immersione dei server nelle vasche può essere macchinoso e oggi richiede ancora un importante retrofitting dei data center esistenti basati su rack. Occorre poi considerare i costi iniziali dell’hardware, per cui IDTechEX stima che un serbatoio di raffreddamento a immersione possa costare circa 4 mila dollari. A questo va sommato il costo del liquido refrigerante per il serbatoio. Costi iniziali relativamente elevati che vengono però ampiamente ripagati nel tempo grazie al notevole risparmio energetico che si ottiene.

Per restare informato ogni mese sulle ultime applicazioni di gestione dell’energia termica, iscriviti alla Newsletter – Solid Temperature di Tempco.