Tra le misure di contrasto al cambiamento climatico nell’industria figura sicuramente il passaggio ad apparecchiature che fanno impiego di refrigeranti rispettosi dell’ambiente, con l’obiettivo di ridurre le emissioni di gas serra. Il ricorso a refrigeranti ecologici, come l’R290, è tuttavia soggetto a normative rigorose, e ciò impone un controllo particolarmente attento della quantità di riempimento dell’apparecchiatura. Il tema è di grande importanza ed è oggetto di un recente articolo pubblicato da Kaori, nostro partner tecnologico per gli scambiatori di calore a piastre.

La necessità di calcolare con cura la quantità di refrigerante naturale pone infatti una grande sfida nella progettazione dei prodotti, rendendo ancora più cruciale il calcolo del volume dello scambiatore di calore.

In particolare, l’articolo rimarca come le prestazioni di una pompa di calore siano correlate a fattori quali l’area di trasferimento del calore (HTA), il coefficiente di trasferimento del calore (U) e il delta T medio logaritmico (LMTD) dello scambiatore di calore. Tuttavia, la regola di dimensionamento del sistema è complessa, poiché comprende anche altri fattori, quali carica di refrigerante, aggiustamento del surriscaldamento della valvola di espansione, volume del lato refrigerante e perdite di carico dello scambiatore di calore, ed è impossibile considerare un solo parametro.

Considerando la sostituzione di uno scambiatore di calore saldobrasato di un’altra marca con uno scambiatore Kaori, occorre quindi tenere presente che:

1. Il valore dichiarato a catalogo e il valore effettivo del volume del prodotto di altri marchi possono differire, è pertanto consigliabile utilizzarlo solo come riferimento. Inoltre, se nello scambiatore di calore è installato un distributore di refrigerante, ciò potrebbe influire sul valore del volume effettivo. Pertanto, il volume esatto può essere misurato dopo il riempimento con acqua.

2. Il volume dello scambiatore di calore non dovrebbe essere il criterio principale per procedere alla sostituzione; dovrebbero invece essere considerati i parametri di sistema rilevanti corrispondenti.

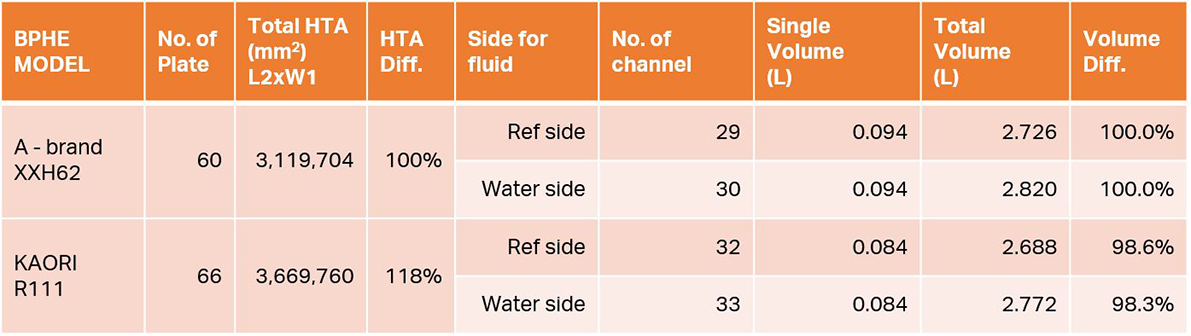

Un esempio pratico a tale riguardo può aiutare: una marca XXH62-60 (volume lato refrigerante circa 2,73 L) corrisponde allo stesso volume di uno scambiatore a piastre saldobrasato Kaori R111, il quale richiede 66 piastre, con un conseguente numero totale di piastre e area di scambio termico totali in eccesso (+18%). Inoltre, la portata del refrigerante diminuisce, la temperatura satura di evaporazione aumenta a causa della caduta di pressione e, se la valvola di espansione e il volume del refrigerante non corrispondono, ciò può influire negativamente sulle prestazioni finali.