Fluidi ad alta viscosità (viscosità sopra i 100 cP).

Con fluidi aventi viscosità di questo livello, il moto è quasi sempre di tipo laminare. Nel caso specifico, il fattore determinante ai fini dello scambio termico, è la corretta distribuzione del flusso di fluido. Infatti nel caso di raffreddamento il fluido a maggiore viscosità, a contatto con le pareti fredde provocherà delle inevitabili maldistribuzioni, con conseguente decadimento prestazionale. In questi casi gli scambiatori a piastre PHE, possono essere ancora la scelta corretta, a condizione che si ottimizzi la distribuzione del fluido viscoso, facendolo entrare dalla parte bassa dello scambiatore stesso.

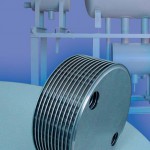

Per viscosità estreme (>50000 cp), è preferibile l’impiego di scambiatori a spirale monocanale, in quanto negli scambiatori multicanale, sarebbe praticamente impossibile ottenere una corretta distribuzione del fluido. Lo spirale inoltre offre il vantaggio di avere una maggiore resistenza alla pressione e minori condizionamenti legati alla compatibilità chimica delle guarnizioni con i fluidi di processo eventualmente impiegati.

Una alternativa percorribile, per potenzialità limitate e portate altrettanto piccole, è rappresentata dagli scambiatori tubo in tubo, che permettono di gestire facilmente fluidi a viscosità elevata, ma hanno coefficienti di scambio contenuti, e richiedono dimensioni ingombranti.

Scelta di uno scambiatore di calore

Scelta di uno scambiatore di calore – 2

Scelta di uno scambiatore di calore – 3

Scelta di uno scambiatore di calore – 4