Applicazioni interessanti e sempre nuove per gli scambiatori a piastre saldobrasati.

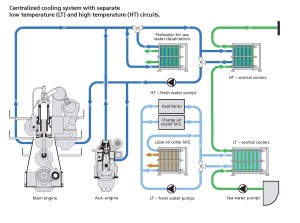

Sulle navi trovano posto come heaters, ovvero riscaldatori tramite vapore.

L’applicazione in sé è ben conosciuta, riscaldare un fluido, acqua o olio, tramite vapore o ancora olio.

Ovviamente abbiamo dovuto realizzare una versione piuttosto particolare, in quanto sulle imbarcazioni le sollecitazioni cui sono sottoposti richiede una esecuzione particolare soprattutto a livello di connessioni.

Nelle foto che trovate di seguito alcuni scambiatori che vengono utilizzati con successo ed efficacia da parecchi nostri clienti in ambito marino.