Sono moltissimi i campi di applicazione dove serve utilizzare acqua demineralizzata, in pratica si tratta di tutte quelle applicazioni dove l’acqua oltre ad essere addolcita e filtrata, deve avere caratteristiche di conducibilità che ne consentano l’impiego, come ad esempio per il raffreddamento di componentistica elettrica o elettronica, inverter di potenza, generatori ecc…

Sebbene questo tipo di acqua potrebbe apparire “tranquilla”, nasconde delle implicazioni che vanno tenute in considerazione quando si selezionano i componenti che ne entrano in contatto.

Infatti l’acqua demineralizzata ha una acidità elevata, che non consente l’utilizzo di rame, in quanto andrebbe a corroderlo in pochissimo tempo.

I materiali tipicamente impiegati negli impianti che fanno circolare acqua demineralizzata sono:

- acciaio inossidabile

- ottone

- bronzo

- materie plastiche

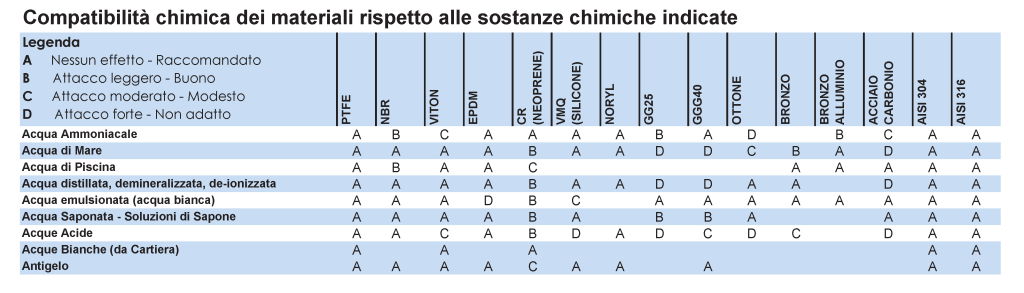

Qualche maggiore info la trovate nella seguente tabella:

Per questo genere di applicazioni, progettiamo e realizziamo centraline di termoregolazione speciali e personalizzate, impiegando materiali compatibili con acqua demi o deionizzata.

Per questo genere di applicazioni, progettiamo e realizziamo centraline di termoregolazione speciali e personalizzate, impiegando materiali compatibili con acqua demi o deionizzata.