L’immagine qui sotto mostra un nuovo scambiatore PCHE (printed circuit heat exchangers) per compressori di idrogeno a tre flussi che abbiamo realizzato in Tempco per una nuova commessa. Si tratta nello specifico di una stazione di rifornimento idrogeno a Monfalcone, dove verranno installati tre PCHE, servendo sia mezzi pesanti sia veicoli leggeri.

Questa importante nuova commessa per Tempco conferma la crescente attenzione che questa innovativa tipologia di scambiatori sta destando in maniera sempre più evidente. Questo ci porta a fare una riflessione più ampia sul concetto di approccio olistico ai sistemi di scambio termico. Oggi occorre infatti andare oltre il semplice costo iniziale di uno scambiatore di calore, in quanto l’ingegneria termica industriale implica una serie di sfide più complesse.

Tanti sono infatti i fattori da tenere in considerazione:

- Efficienza energetica

- Spazi di installazione e compattezza

- Affidabilità

- Facilità di manutenzione

- Riduzione dei tempi di start-up

- Sostenibilità dell’investimento

Di fronte a queste molteplici esigenze, limitarsi a una valutazione puramente economica del costo iniziale dell’apparecchiatura rischia decisamente di dare una visione troppo ristretta. Serve allora un approccio olistico alle soluzioni di scambio termico, che guardi al ciclo di vita dell’impianto nel suo insieme. Considerando pertanto non solo il costo di acquisto della tecnologia, ma anche i costi operativi, gli eventuali tempi di fermo impianto, l’efficienza energetica e la flessibilità di integrazione.

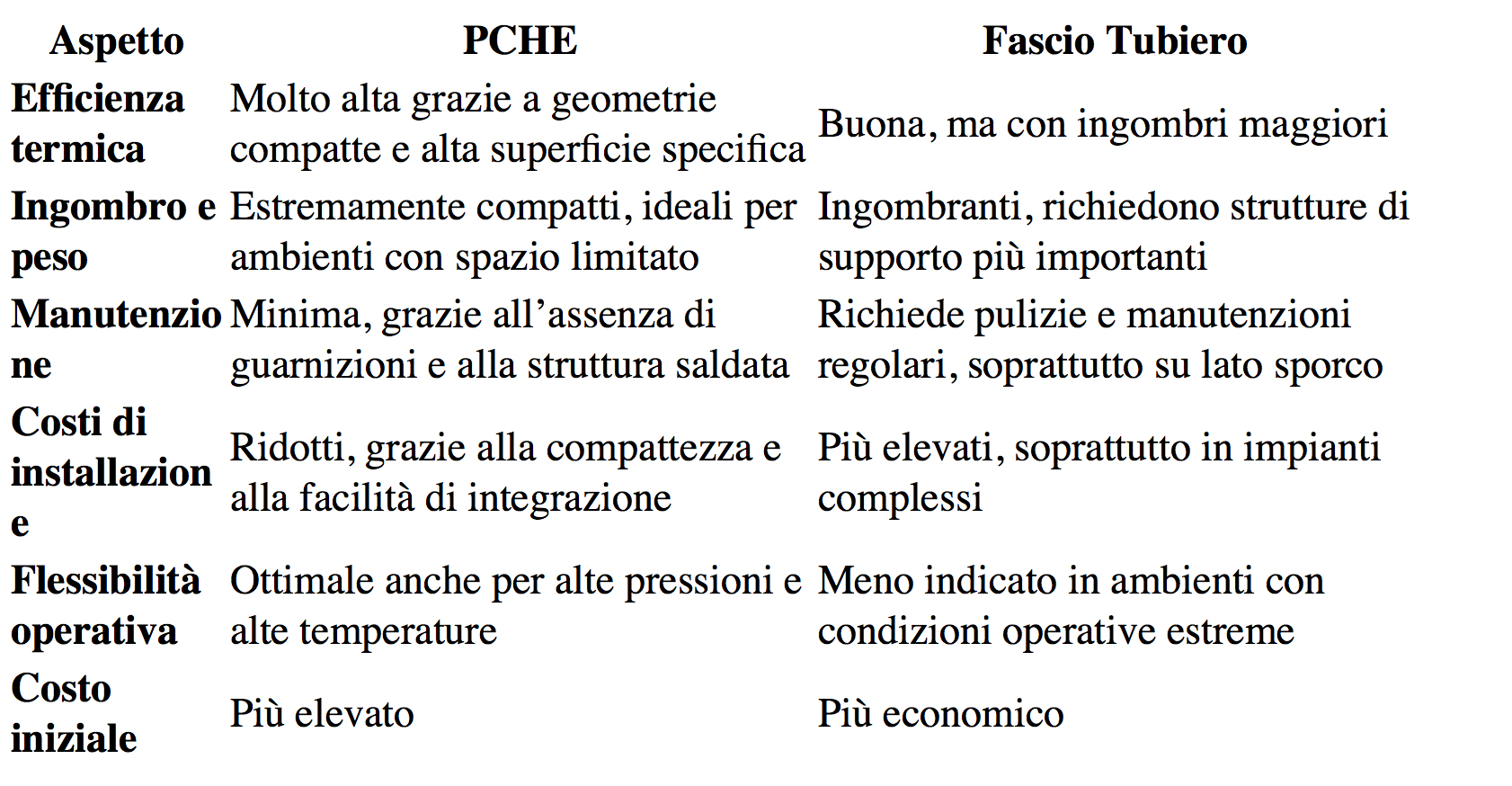

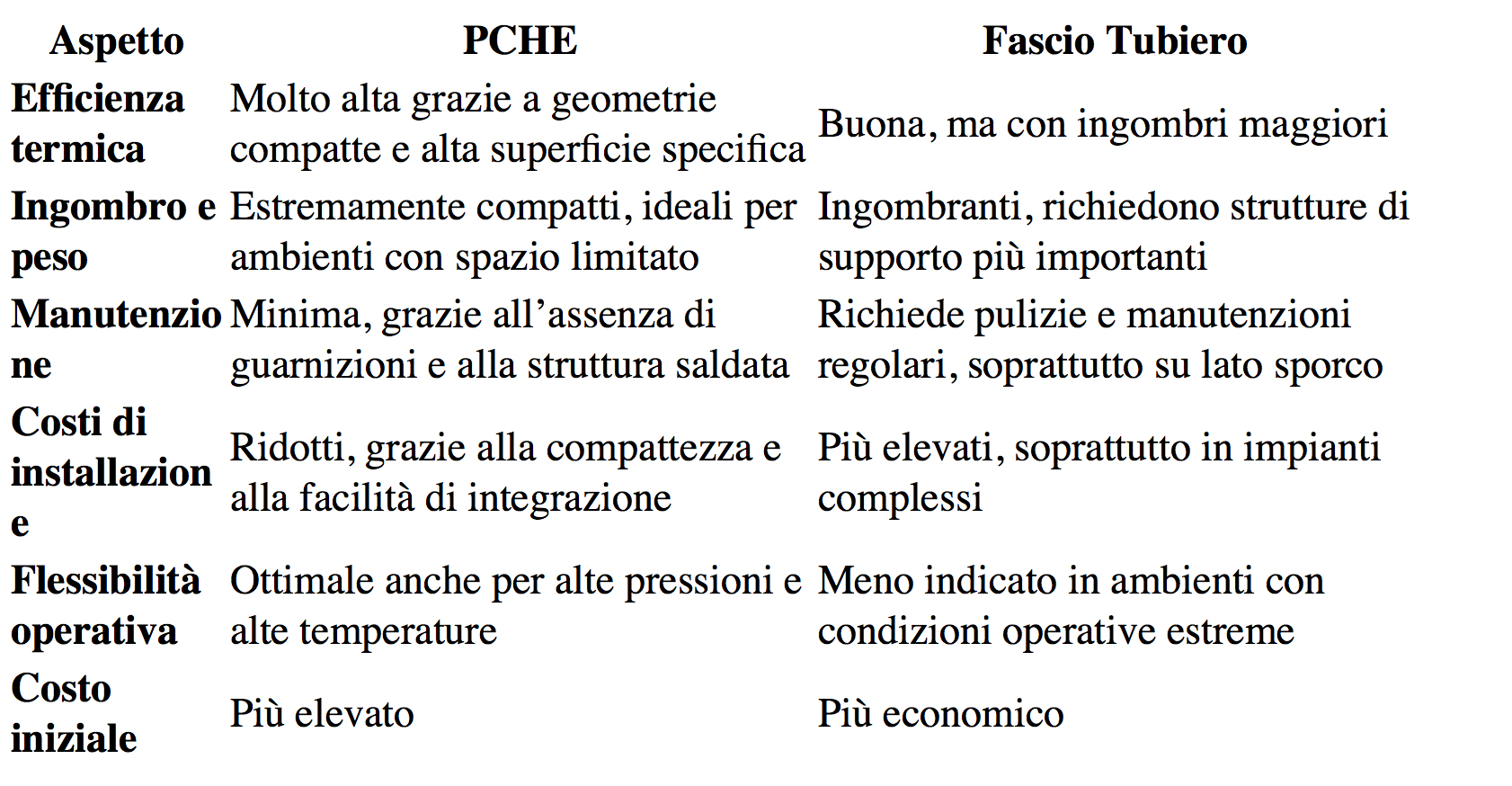

PCHE vs Fascio tubiero: un confronto oltre il prezzo

Un esempio emblematico è quindi proprio il confronto tra scambiatori PCHE e i tradizionali scambiatori a fascio tubiero. A prima vista, i PCHE possono sembrare meno competitivi in termini di costo unitario iniziale. Tuttavia, facendo un’analisi olistica il quadro che si ottiene è alquanto diverso:

Il valore si misura nel tempo

Un approccio olistico porta quindi a considerare anche i tempi di ritorno dell’investimento (ROI). I PCHE, grazie alla loro elevata efficienza di scambio termico, riducono il consumo energetico e migliorano il rendimento globale del processo produttivo che servono. In molti casi, l’ammortamento del costo iniziale avviene in pochi anni, soprattutto in settori dove ogni punto percentuale di efficienza fa la differenza (idrogeno, criogenia, power-to-gas, chimica fine). Inoltre, nei progetti modulari e nelle applicazioni dove compattezza e sicurezza sono fondamentali (come nelle stazioni di rifornimento a idrogeno), i PCHE rappresentano l’unica soluzione tecnica possibile.

In conclusione, scegliere la tecnologia più adatta a una determinata applicazione comporta guardare oltre il prezzo di acquisto iniziale. Significa adottare una visione olistica che tenga conto di tutto il ciclo di vita dell’impianto, e non solo del costo dell’apparecchiatura. In questa prospettiva, i PCHE, pur più costosi all’acquisto, offrono un valore superiore e sostenibile nel tempo, rendendoli la scelta strategica per chi guarda al futuro.