Le tecniche costruttive e la scelta dei materiali per la realizzazione di Torri evaporative tiene conto di diversi fattori, tra cui la tipologia di acqua con cui l’impianto lavorerà. Oltre all’acciaio, una scelta frequente è la costruzione in vetroresina, materiale che offre una serie di vantaggi che sono ben illustrati in questo articolo.

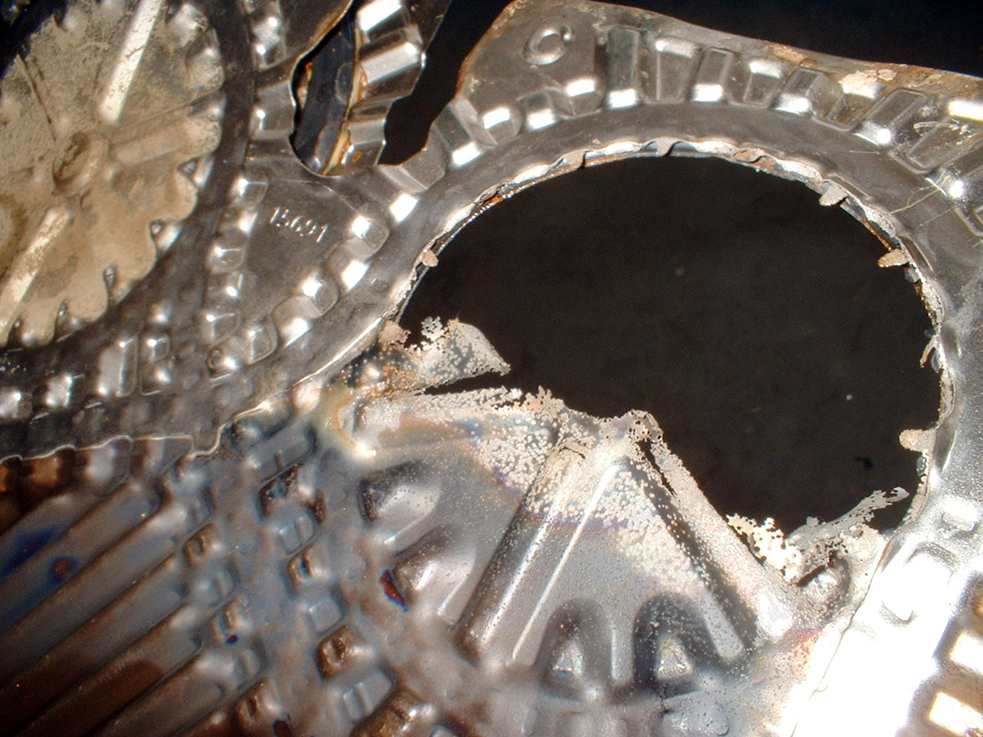

A fronte di un costo superiore, legato fondamentalmente alla necessità di disporre di un parco stampi dedicato, la vetroresina è infatti la scelta preferenziale di molti costruttori di torri evaporative a circuito aperto e chiuso per la realizzazione sia di componenti che di profili strutturali. Il pregio principale della vetroresina è certamente il fatto che, in costante presenza di acqua, il materiale non si ossida, non è esposto a corrosione, importante in caso di acqua chimicamente aggressiva, e non teme le intemperie, esente pertanto alla manutenzione. La vetroresina offre inoltre un peso inferiore in confronto all’acciaio e all’impiego di pannelli di lamiera presso-piegati, e se necessario può essere riparata a nuovo con facilità.

La tecnica produttiva del materiale a stampo avviene per stratificazione successiva di tessuto di vetro, detto ‘mat’, imbevuto di resina. Una volta catalizzata la resina fa corpo unico con i diversi strati di mat, conferendo consistenza strutturale, ottenendo pezzi robusti e dalla superficie omogenea. Un particolare orientamento delle fibre di vetro può anche essere studiato per consentire al pezzo stampato di sopportare e distribuire meglio carichi statici e dinamici.

I profili strutturali in vetroresina vengono invece prodotti per pultrusione (estrusione per trazione) mediante trafila, utilizzando un impasto di resina catalizzata amalgamato con fibra di vetro a fibra continua, onde garantire la resistenza meccanica e strutturale richiesta alla struttura della torre di raffreddamento.

I pezzi vengono quindi protetti dai raggi UV mediante verniciatura esterna con un apposito gelcoat, mentre all’interno viene impiegato un gelcoat paraffinato per impermeabilizzazione e impedire fenomeni di osmosi.