L’elettrificazione nel mondo automotive prepara una grande rivoluzione nel mondo dei trasporti. Con il cambiamento dal motore a combustione al nuovo tipo di trazione elettrica, è presumibile nasceranno nuove richieste e applicazioni per sistemi di termoregolazione e raffreddamento per banchi prova di motori elettrici di nuova generazione che verranno.

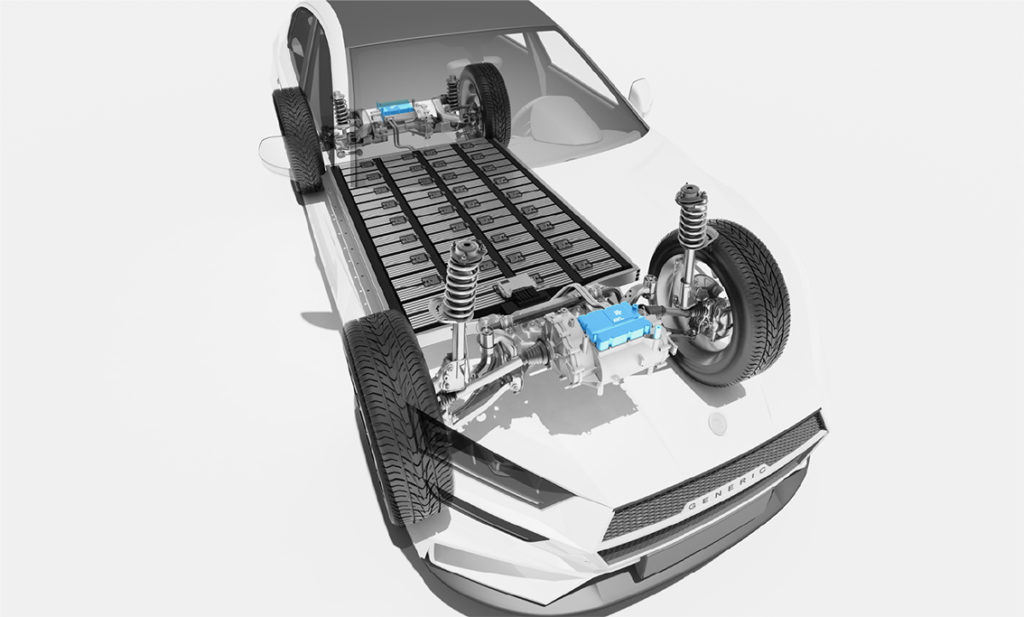

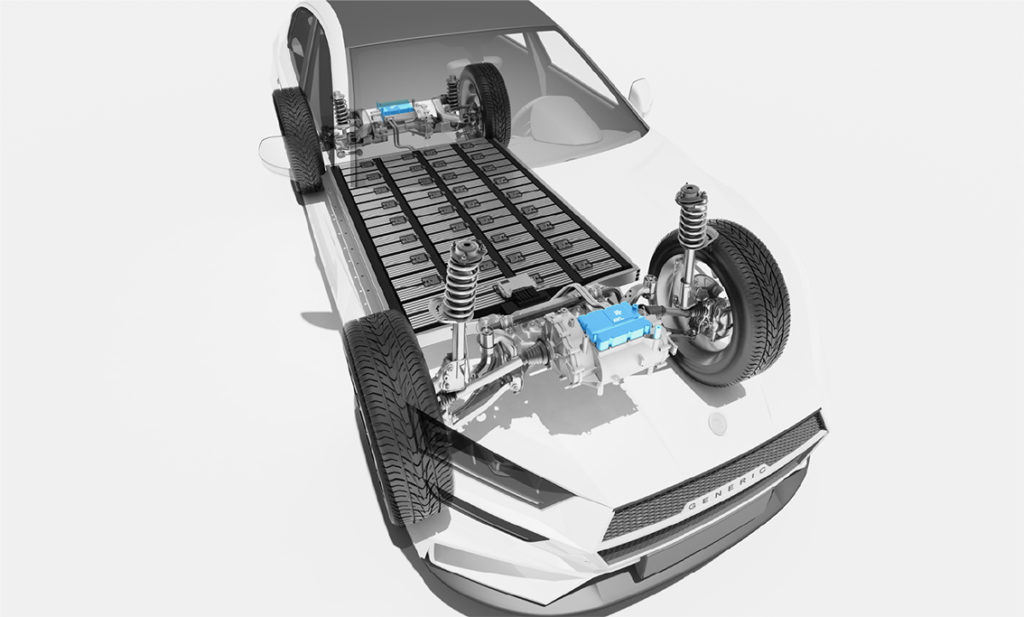

Sebbene infatti uno scenario di auto elettriche di massa sia ancora relativamente lontano, gli esperti del settore non attendono infatti un avvento dell’auto elettrica nella mobilità di massa prima di altri 10, forse 20 anni, è però certo che il cambiamento è già iniziato. Le auto elettriche sono difatti già una realtà, anche se c’è ancora molto da fare su diversi aspetti. Innanzitutto, il peso ancora eccessivo del pacco batterie rispetto al peso complessivo delle vetture, e l’infrastruttura di ricarica per i veicoli elettrici che non è ancora pronta a sostenere le richieste di un parco macchine fatto di grandi numeri. Immaginando poi un futuro in cui le persone la notte attaccheranno alla rete il proprio veicolo elettrico per la ricarica nel garage di casa, occorreranno sistemi per la gestione dei picchi nella richiesta. Qui probabilmente IoT, connettività nei veicoli e intelligenza artificiale si riveleranno preziosi per sviluppare sistemi intelligenti per regolare il sistema.

E’ inoltre ancora troppo bassa la percentuale di energia prodotta da fonti rinnovabili, pari in Italia a circa il 17,1% sul totale prodotto. L’obiettivo di una mobilità sostenibile in elettrico e della decarbonizzazione sarebbe quindi oggi vanificato, se tutto il fabbisogno energetico di un parco di auto elettriche di massa non fosse soddisfatto con energia rinnovabile.

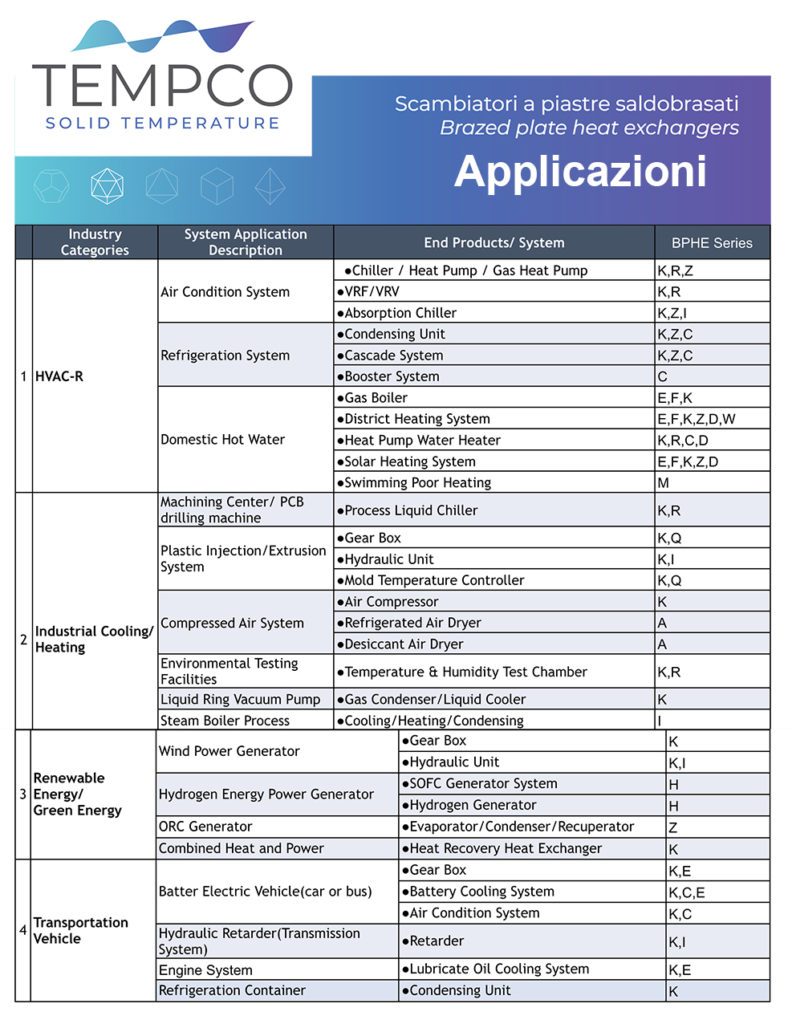

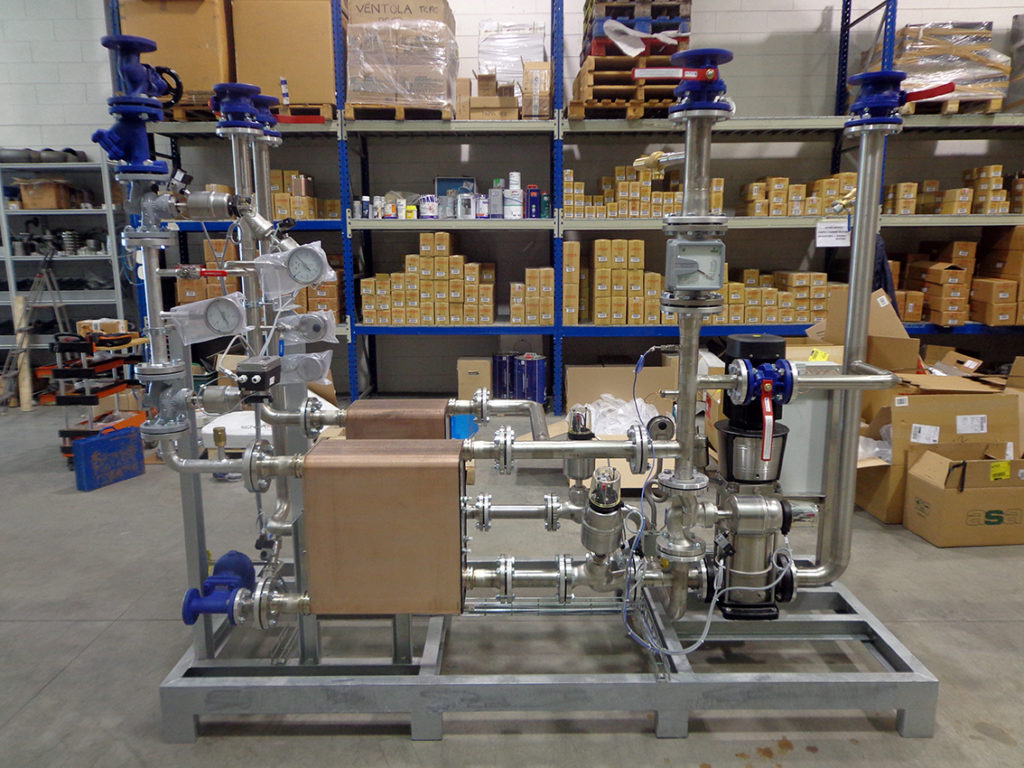

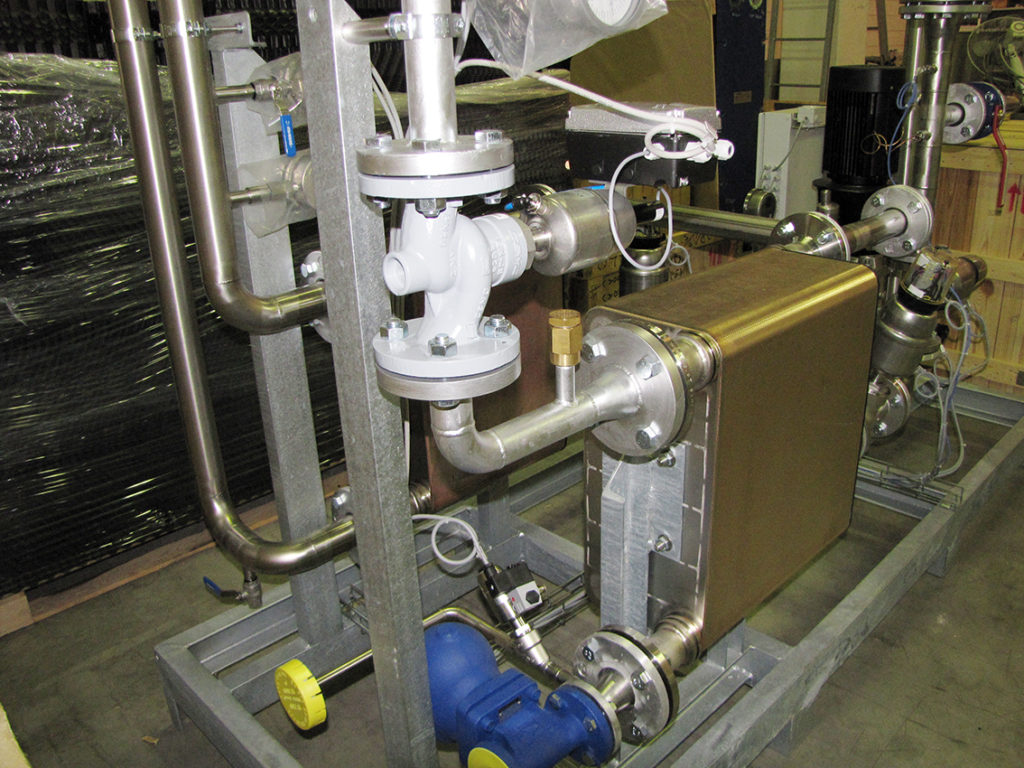

Intanto molti grandi costruttori automotive hanno già annunciato che entro 5-10 non produrranno più auto termiche, e già entro i prossimi 2-3 anni tutti prevedono di avere veicoli elettrici in tutti i segmenti del proprio catalogo. Le applicazioni di raffreddamento e termoregolazione per banchi prova automotive e collaudo sono un segmento applicativo importante anche per Tempco, e qui è prevedibile che la transizione verso il power train elettrico richiederà lo sviluppo di nuovi sistemi per banchi prova di motori elettrici e batterie, come già sta avvenendo.

Intanto molti grandi costruttori automotive hanno già annunciato che entro 5-10 non produrranno più auto termiche, e già entro i prossimi 2-3 anni tutti prevedono di avere veicoli elettrici in tutti i segmenti del proprio catalogo. Le applicazioni di raffreddamento e termoregolazione per banchi prova automotive e collaudo sono un segmento applicativo importante anche per Tempco, e qui è prevedibile che la transizione verso il power train elettrico richiederà lo sviluppo di nuovi sistemi per banchi prova di motori elettrici e batterie, come già sta avvenendo.

Infine, merita attenzione la filiera coinvolta nella produzione industriale delle batterie. Questa comprende diverse fasi: in Europa le aziende possiedono il know how per coprire la fase che va dal modulo batteria al sistema di controllo, mentre è gravemente assente la competenza nella prima fase produttiva, che va dalla lavorazione del minerale attivato per catodo e anodo alla produzione di elettrodi e celle. Fase che oggi è dominata da LG, Samsung e Sony, con qualche altra realtà est-asiatica. Alcuni progetti sono a tale riguardo già partiti in Europa, e c’è già stata anche una prima call in Italia, chiusa a fine febbraio scorso, per manifestazioni di interesse da aziende che potrebbero svolgere un ruolo nella filiera produttiva dell’auto elettrica.