Seconda parte della chiacchierata che Tempco ha fatto con La Termotecnica, riprendiamo il discorso con un tema che nei nostri progetti è tra i driver più importanti, il risparmio energetico.

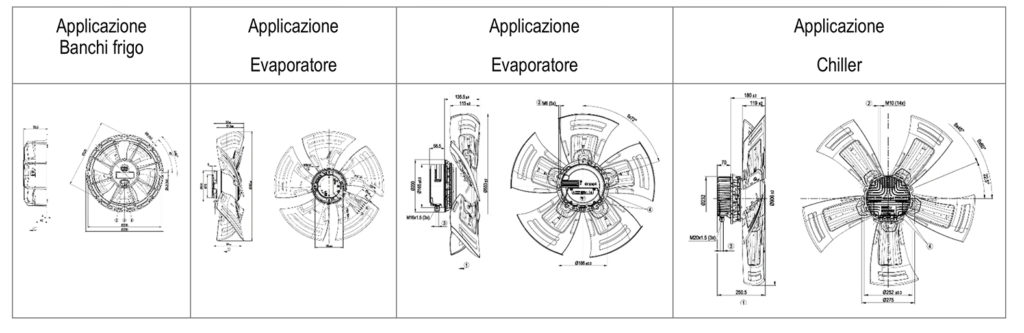

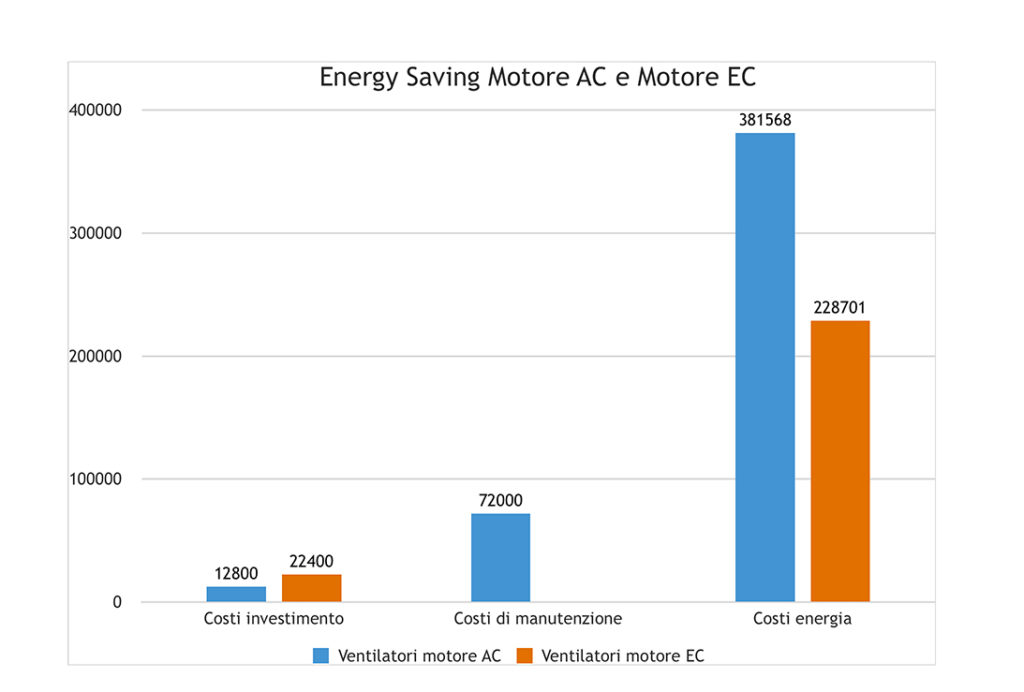

Per massimizzare l’energy saving nelle applicazioni di riscaldamento, raffreddamento e termoregolazione industriale abbiamo sviluppato una serie di centraline di termoregolazione con modulazione della potenza sui motori elettrici. Laddove possibile cerchiamo sempre di utilizzare ventilatori e pompe con motori EC, dotati di inverter per modulare pressione e portata in funzione delle reali richieste del processo.

Abbiamo inoltre sviluppato una serie di centraline di termoregolazione con riscaldamento elettrico che implementano dei sistemi di variazione della potenza in continuo, per erogare al cliente la potenza effettiva che gli serve nel momento esatto in cui gli serve, in modalità just-in-time.

I sistemi di raffreddamento in free cooling sono un’altra tecnologia che sviluppiamo da anni per il risparmio energetico. Una novità è invece il progetto iTempco: nato a gennaio del 2019, iTempco è un progetto di monitoraggio delle condizioni operative delle nostre centraline cui pensavamo da parecchio tempo. Il sistema consente di verificare da remoto in cloud sia il funzionamento che le prestazioni delle macchine termiche, per poter implementare servizi di manutenzione predittiva dei sistemi. Il sistema ci consente inoltre di capire come stanno funzionando le nostre macchine, e come sono dimensionate in funzione delle esigenze del cliente, dandoci un feedback loop tecnico per apportare miglioramenti e ottimizzare la progettazione delle nostre macchine, in modalità data-driven.

Infine, il Tempcoblog da cui anche oggi scriviamo è qualcosa che sviluppiamo da 15 anni per avere una finestra di contatto diretto con i nostri clienti, attuali e potenziali, dove dare aggiornamenti sulle soluzioni e applicazioni che sviluppiamo per la risoluzione di problematiche di scambio termico e recupero energetico. E quale occasione migliore per ringraziare tutti gli utenti che in questi anni ci hanno seguito e che continuano a seguirci con tanto interesse, un sentito grazie! Anche per il riscontro che stiamo vedendo per la serie di video che da quest’anno stiamo pubblicando sul nostro canale YouTube Tempco.

Per il futuro di Tempco, abbiamo le idee chiare: vogliamo continuare a crescere, per dare un supporto sempre migliore ai nostri clienti nelle loro applicazioni di risparmio energetico e di regolazione della temperatura. Le persone che lavorano in Tempco compongono un team molto preparato e affiatato, che ci permette di reagire in maniera molto rapida alle richieste del mercato. In Tempco amiamo le sfide, perché per noi questo più che un lavoro, è davvero una passione!