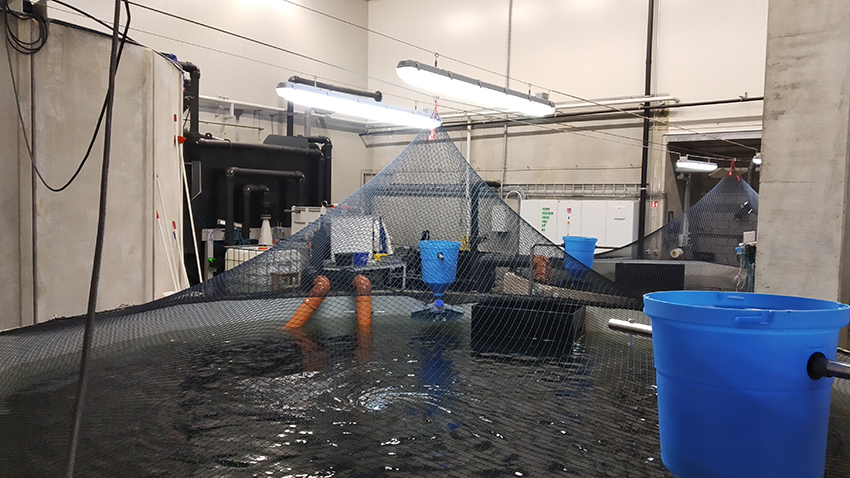

Si muove un forte trend nel mondo dei data center, sempre più spinti verso il risparmio energetico, e questo movimento sotterraneo, anzi diremmo… subacqueo, guarda alle soluzioni di raffreddamento a liquido per immersione, che in Tempco implementiamo da alcuni anni mediante scambiatori TCOIL a immersione.

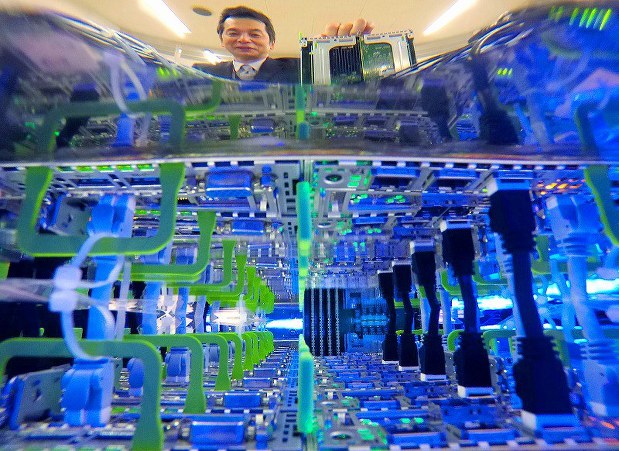

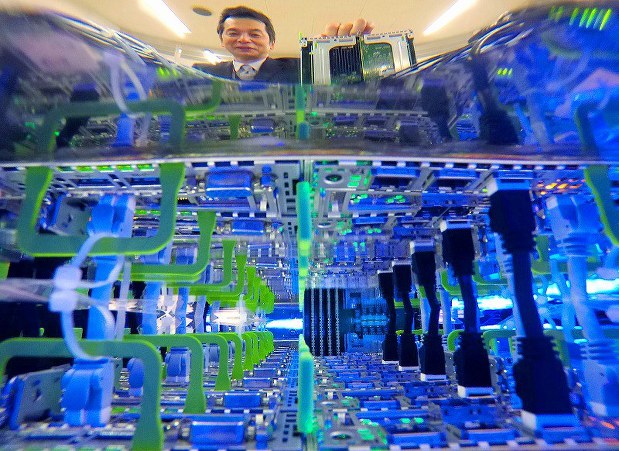

Giganti nel mondo delle infrastrutture IDC (internet data center) sul mercato cinese stanno già implementando da qualche anno soluzioni di immersion liquid cooling, ottenendo vantaggi in termini di saving energetico e su diversi altri fronti in sostituzione dei tradizionali sistemi di raffreddamento ad aria.

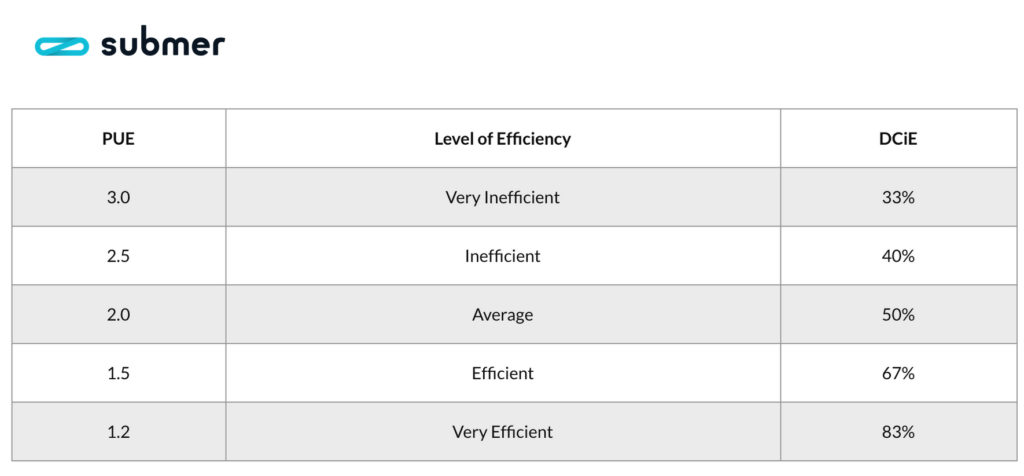

Abbiamo già avuto modo di introdurre il concetto di PUE, inteso come rapporto tra la quantità totale di energia consumata da un data center e l’energia di fatto impiegata dalle apparecchiature IT. Il PUE oggi è un importante criterio anche se non l’unico per determinare l’efficienza energetica e la fattibilità anche a livello di compliance dei data center in tutto il mondo. Casi operativi già dal 2018 mostrano con numeri alla mano che il passaggio a soluzioni a raffreddamento a liquido per immersione aumentano il risparmio energetico del 12,8%, abbassando il PUE a valori anche inferiori a 1,09.

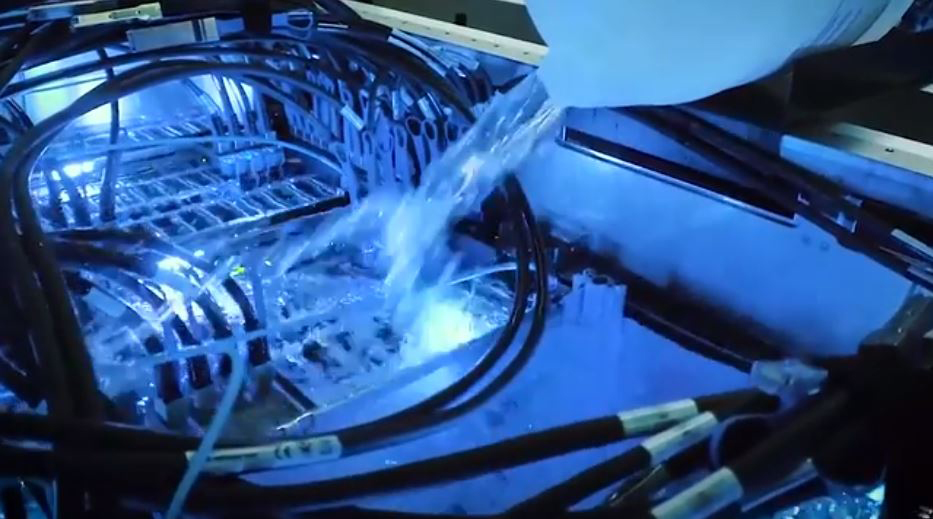

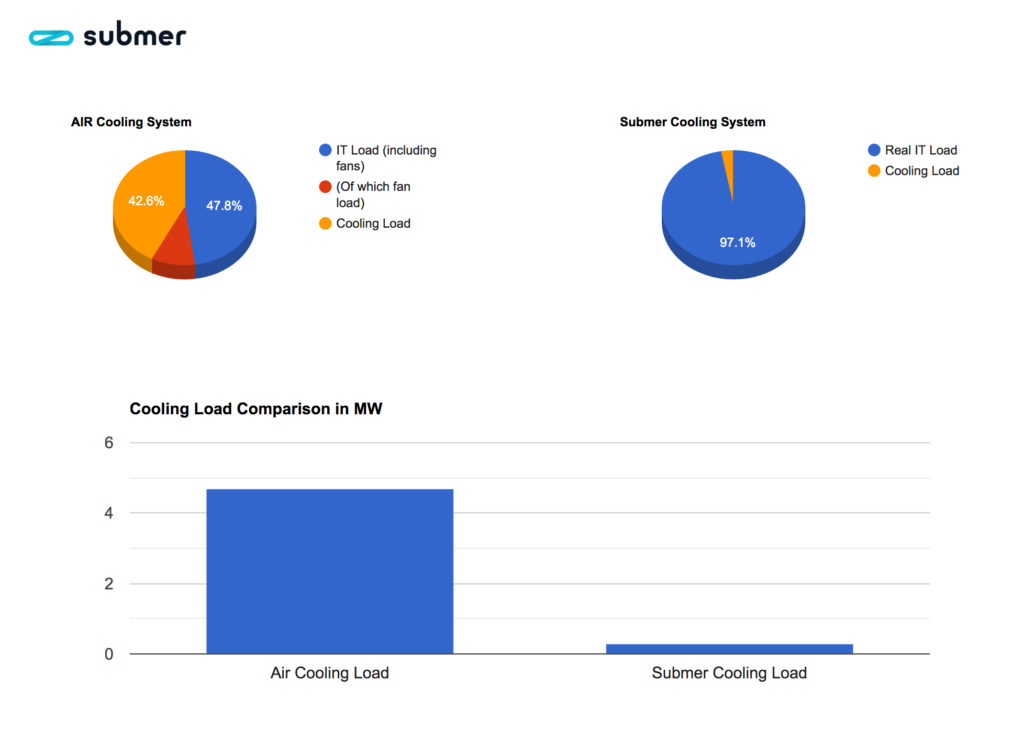

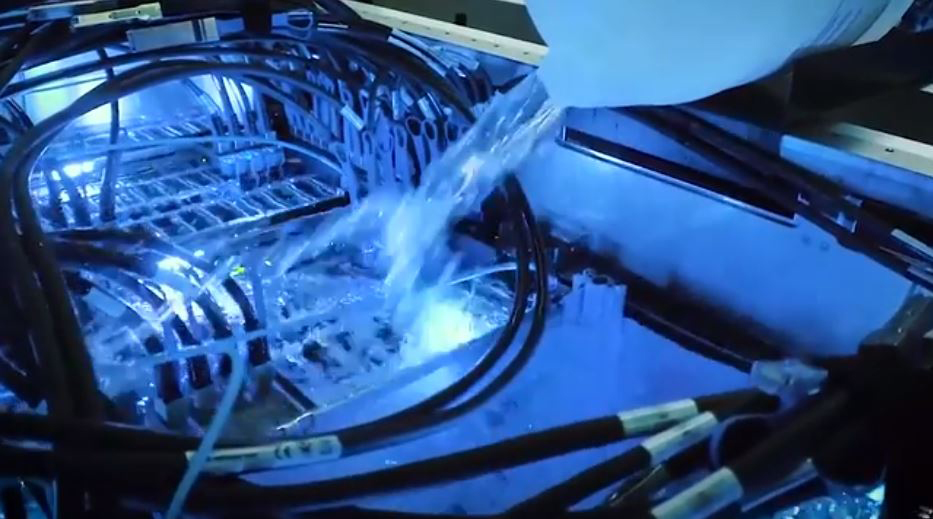

Il vantaggio ottenuto è però di fatto anche superiore, in quanto una soluzione di raffreddamento a liquido nei data center elimina l’impiego dei ventilatori per i server, portando quindi l’efficienza energetica al 21,5% e abbattendo inoltre i livelli di rumorosità nella struttura. Ancora più importante è però il passaggio dall’aria al liquido come fluido impiegato per dissipare il calore: il liquido presenta infatti efficienza di dissipazione del calore alquanto superiore rispetto all’aria. Il concetto alla base del raffreddamento ad immersione consiste quindi nel poter utilizzare un fluido a temperature meno basse rispetto a quanto richiesto nel raffreddamento ad aria nei locali del data center. Vengono così eliminati i compressori ad alta capacità dei refrigeratori, aprendo la strada all’introduzione di sistemi di free cooling, portando notevole risparmio energetico a livello di utilities quali chiller e condizionatori.

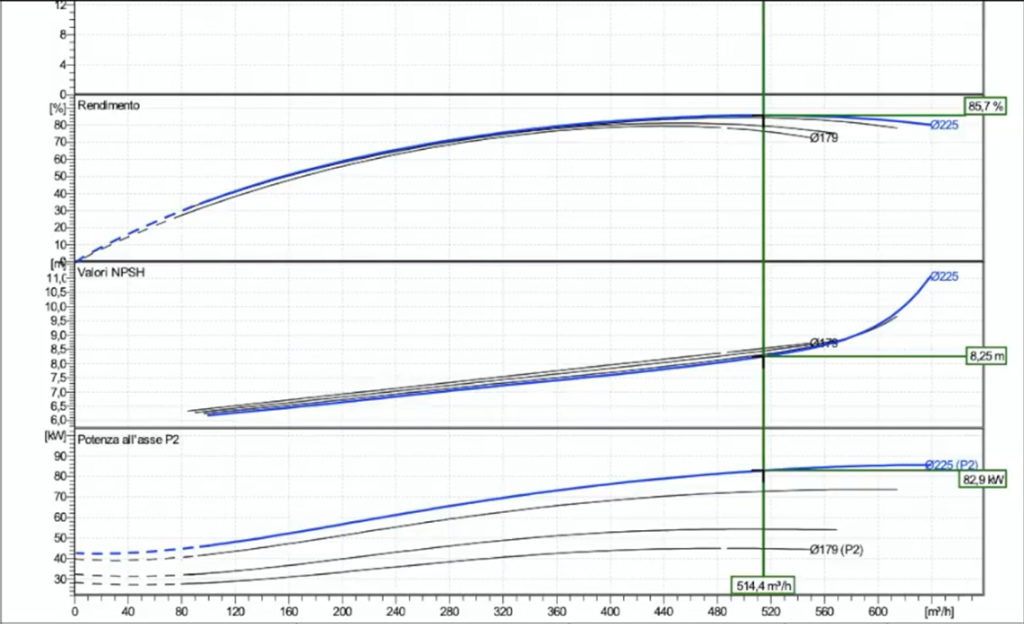

Per quantificare il risparmio di energia conseguibile, facciamo l’esempio di un chiller che fornisca acqua refrigerata a 10° C con una resa termica di 105 KW e temperatura ambiente di 30° C. Il compressore ha un motore elettrico da circa 30 KW + pompa (2,2-3 KW) + ventilatori per il condensatore ad aria (4KW circa). Sostituendo il chiller con una soluzione di free cooling, restano la pompa, la potenza dei ventilatori – che potrebbe aumentare, ma di poco…+5/10% -, ma sparisce completamente la potenza del compressore.

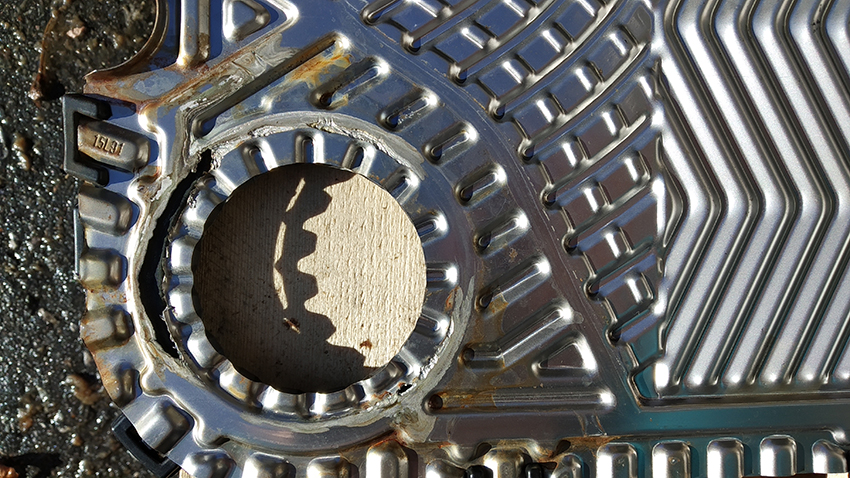

Nelle applicazioni per raffreddamento a liquido di apparecchiature IT, gli scambiatori saldobrasati a piastre consentono inoltre di separare il fluido dielettrico dall’acqua di raffreddamento, con una perdita di temperatura limitatissima grazie all’efficienza di scambio termico degli scambiatori a piastre.

In aggiunta, l’adozione di sistemi di raffreddamento a liquido porta il PUE a non dipendere più così strettamente dalle condizioni climatiche dell’area in cui il data center sorge, consentendo di scegliere dove localizzare la struttura in maniera più coerente alle necessità di business. Uno scenario di raffreddamento a liquido prevede inoltre che i server siano sigillati all’interno di container, limitando gli effetti di umidità, temperatura e presenza di polvere sui componenti elettronici, riducendo drasticamente gli indici di guasto a carico degli hard disk.

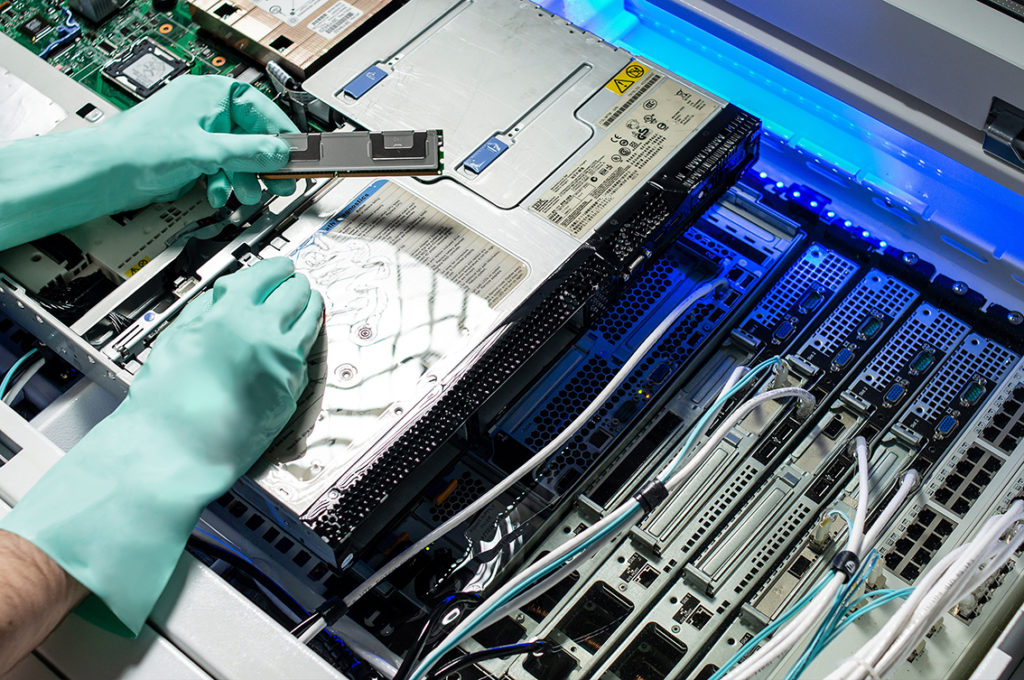

Il raffreddamento a liquido a immersione comporta anche cablaggi molto più semplici e standardizzabili, con cabinet raffreddati a liquido posti in orizzontale. Esistono quindi già anche progetti per lo sviluppo di bracci robotici per ambienti data center raffreddati a liquido, per supportare gli addetti nel sollevamento delle apparecchiature nelle operazioni di manutenzione, rabbocco e riempimento di routine.

Naturalmente soluzioni di raffreddamento a immersione richiedono un ripensamento dei componenti elettronici e dei materiali costruttivi impiegati, che devono essere compatibili per il contatto con le diverse tipologie di fluidi che si possono utilizzare. E’ così possibile prevedere che nei prossimi anni le soluzioni con raffreddamento ad aria continueranno a coesistere a fianco di quelle a liquido, ma che la quota di sistemi di raffreddamento a immersione avrà un incremento costante.

Il numero di data center nel mondo è destinato a continuare a crescere, per soddisfare la sempre più pressante domanda di capacità computazionale all’aumentare della quantità di big data da analizzare, delle applicazioni di AI, cloud e edge computing, 5G. Data center che saranno sempre più spinti a cercare nuove soluzioni più efficienti per ridurre il consumo energetico complessivo, in gran parte legato ai costi di raffreddamento delle strutture, aprendo al futuro delle soluzioni di liquid cooling.

Il numero di data center nel mondo è destinato a continuare a crescere, per soddisfare la sempre più pressante domanda di capacità computazionale all’aumentare della quantità di big data da analizzare, delle applicazioni di AI, cloud e edge computing, 5G. Data center che saranno sempre più spinti a cercare nuove soluzioni più efficienti per ridurre il consumo energetico complessivo, in gran parte legato ai costi di raffreddamento delle strutture, aprendo al futuro delle soluzioni di liquid cooling.