Ospitiamo con grande piacere un interessente contributo che ci invia Robur, azienda della provincia di Bergamo specializzata in sistemi di riscaldamento e raffreddamento a basso impatto ambientale. In particolare, l’articolo approfondisce il tema della refrigerazione con recupero di calore da cascami di energia ad alta temperatura.

Nella produzione industriale, l’energia termica è una presenza quasi sempre imprescindibile. Molti processi produttivi infatti utilizzano il calore per svariate lavorazioni alimentari, industriali, del tessile, del vetro e della ceramica, della chimica e della petrolchimica, della metallurgia.

Molti di questi processi hanno come residuo di lavorazione, oltre che parte dei materiali lavorati, anche molta energia termica che viene persa a valle dei processi produttivi. Questa energia prende il nome di cascame di calore, o cascame termico (waste heat, in inglese) e si presenta in varie forme: dai fumi di combustione di un forno, o di un motore a combustione interna, dagli scarichi di una turbina o di un cogeneratore, da vapore in uscita da un impianto di trattamento termico o di essicazione, ecc.

Nelle stesse realtà produttive, all’interno dell’intero processo, ma in un diverso punto della catena di produzione, vi potrebbe anche essere necessità di un sistema di raffreddamento, che anch’esso necessita di energia, ma in questo caso con segno negativo, cioè una richiesta di raffreddamento termico.

E’ in questo contesto che diventa particolarmente interessante l’utilizzo di un’apparecchiatura in grado di utilizzare i cascami termici di un processo per generare dell’energia frigorifera, senza aggravi di consumi energetici, recuperando vantaggiosamente il calore altrimenti disperso.

I cascami termici possono essere classificati in 3 diverse categorie: ad alta temperatura (maggiori di 650°C), a media temperatura (tra 650°C a 225°C) e a bassa temperatura (fino a 225°C).

I cascami a media ed alta temperatura sono la forma più ‘pregiata’ dei cascami in quanto possono essere sfruttati sia direttamente che per alimentare altre apparecchiature, come cogeneratori (per la produzione di energia elettrica e calore) e assorbitori (per la produzione di energia frigorifera). Il calore a bassa temperatura può invece essere utilizzato sottoforma di aria o acqua calda per il riscaldamento o il pre-riscaldo di altri processi produttivi che richiedono, appunto basse temperature.

La produzione del freddo con cascami termici a media-alta temperatura

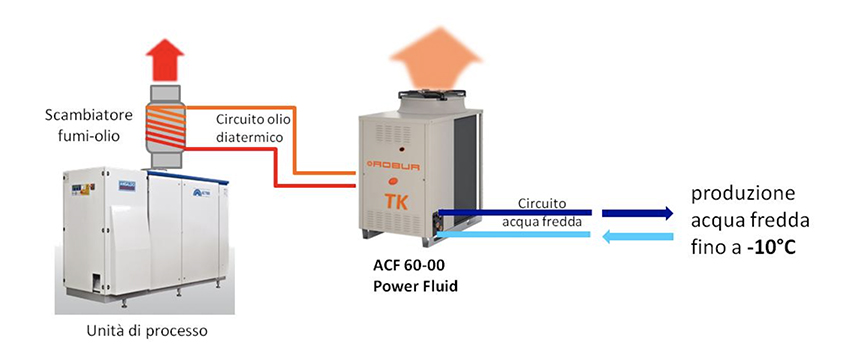

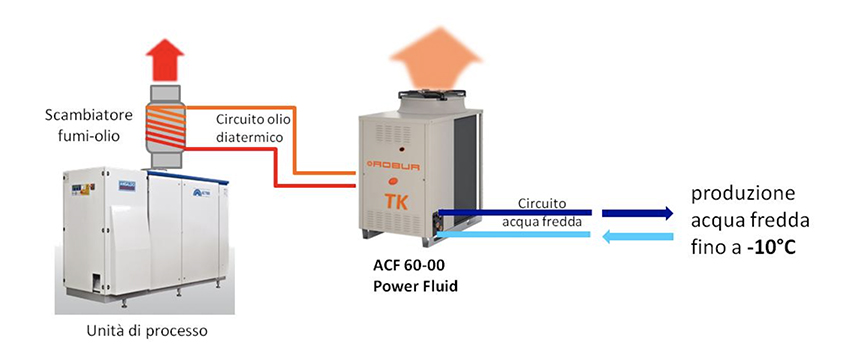

Gli elementi base per la realizzazione di un impianto di produzione del freddo che utilizza cascami termici, si possono sintetizzare in:

– cascame ad una temperatura maggiore a 220°C e di portata adeguata.

– scambiatore di calore, in grado di trasferire il calore dal cascame (ad esempio fumi di combustione di un forno) al fluido di scambio (olio diatermico o acqua pressurizzata).

– un circuito di distribuzione del fluido di scambio fino all’assorbitore.

– l’assorbitore a fiamma indiretta (Indirect Fired) per la produzione del freddo.

L’unica energia da aggiungere in questo processo è quella elettrica per il funzionamento degli organi ausiliari, tipicamente pompe di circolazione e ventilatori.

Le unità ad assorbimento Power Fluid Robur

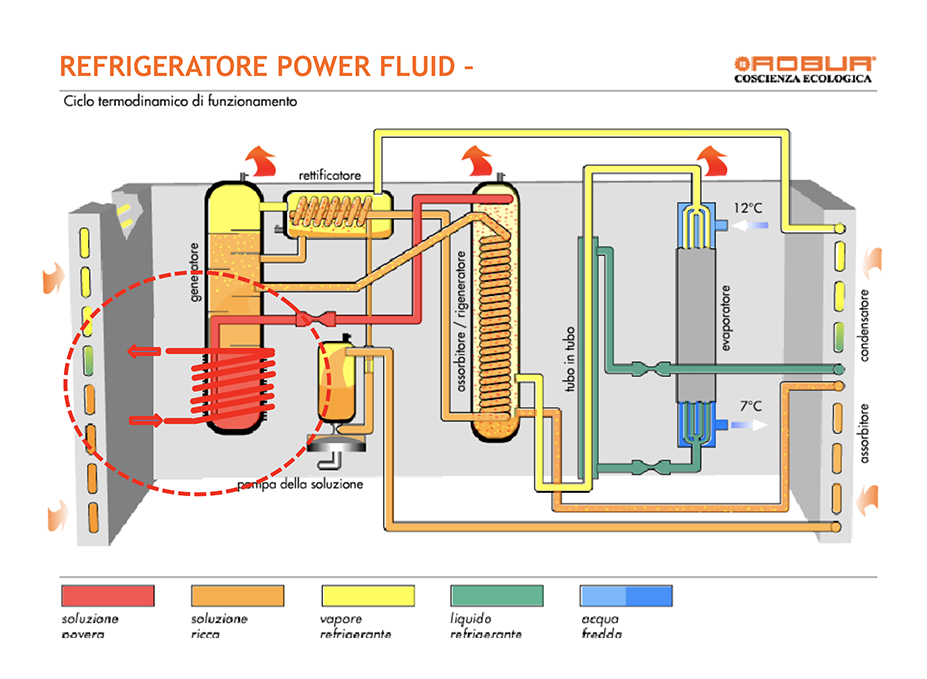

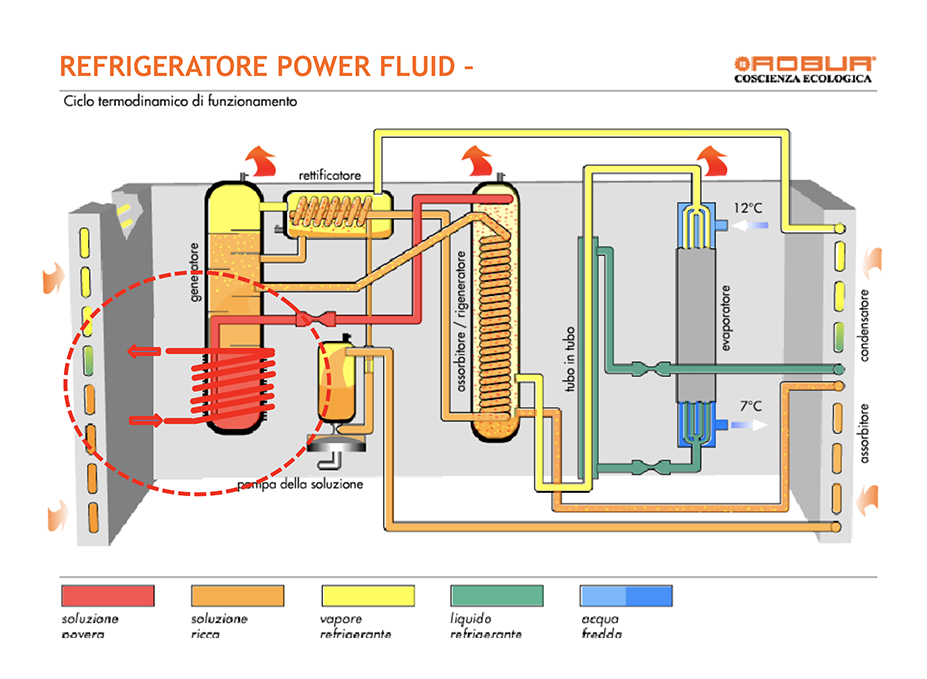

La produzione del freddo con un assorbitore Power Fluid Robur è possibile grazie alle peculiari caratteristiche di questa unità, che utilizza al meglio il calore proveniente da un processo tecnologico. Il suo funzionamento interno è riassunto in questo schema.

Il ciclo termodinamico, che prevede l’utilizzo di una soluzione di acqua e ammoniaca racchiusa in un circuito totalmente ermetico (e non soggetto a ripristino, rabbocchi o sostituzione) è attivato dal calore del cascame, che riscalda il generatore per mezzo di una serpentina, nella quale circola olio diatermico o acqua calda pressurizzata.

La condensazione avviene in aria, quindi senza l’ausilio né la necessità di una torre evaporativa (evitando quindi la realizzazione del relativo circuito idraulico e dispositivi di controllo e regolazione).

I vantaggi offerti da Power Fluid

In ogni realtà produttiva che prevede un cascame di calore sopra i 200°C e la necessità di energia frigorifera per il processo tecnologico: metallurgica, chimica, del vetro e del cemento, agro-alimentare, lattiero-casearia, l’utilizzo di unità Power Fluid potrebbe risultare molto vantaggioso in termini di risparmio energetico, offrendo la possibilità di ottimizzare la catena di produzione e l’efficienza dell’intero processo produttivo.

Queste unità hanno caratteristiche particolarmente vantaggiose per gli usi tecnologici, in quanto:

– sono semplici nella realizzazione dell’impianto, in quanto non utilizzano torri evaporative, non occupano altro spazio e sono installabili all’esterno.

– sono molto affidabili, in quanto il ciclo termodinamico di queste unità è praticamente statico (solo 2 parti in movimento compreso il ventilatore), caratteristica che consente una lunga durata di funzionamento senza pressoché alcuna perdita di efficienza.

– hanno un ampio campo di funzionamento, sia dell’aria esterna (condensazione), sia dell’acqua fredda in mandata, che può essere prodotta fino a -10°C.

– non richiedono pratiche o autorizzazioni o denunce per l’utilizzo del refrigerante, in quanto utilizza ammoniaca, refrigerante del tutto naturale (valori di ODP e GWP pari a zero).

– è conveniente economicamente, in particolare se viene utilizzata per molte ore/anno di funzionamento, in quanto tutta l’energia frigorifera prodotta è di fatto gratuita.

Verifica preliminare della fattibilità dell’impianto di recupero

Prima di procedere ad una valutazione dettagliata dalla soluzione, è opportuno preliminarmente verificare i seguenti punti:

– disponibilità di cascame termico ad una temperatura superiore a 220-240°C. Questa condizione è vincolante per ottenere fluido intermedio di scambio per alimentare l’assorbitore ad una temperatura sufficiente ad innescare il ciclo termodinamico con efficienza.

– contemporaneità di disponibilità di calore di recupero e richiesta di energia frigorifera. L’energia frigorifera erogata dall’assorbitore è subordinata alla presenza di cascami termici utili ad alimentarlo. E’ sempre possibile stoccare l’energia frigorifera eventualmente in eccesso, ma questa condizione richiede un maggiore investimento nell’impianto del circuito frigorifero e quindi va valutata con attenzione.

– ore di funzionamento/potenza frigorifera richiesta per definire il tempo di rientro dell’investimento. Questo indice, come detto, tanto è più elevato, tanto minore sarà il tempo di rientro dell’investimento, in quanto tutta l’energia frigorifera prodotta in modo gratuito coprirà, nel tempo, i costi di investimento dell’impianto realizzato.