Torniamo a parlare di scambiatori di calore a piastre, in particolare del diametro dei passaggi idraulici all’interno degli scambiatori. Si tratta infatti di un’informazione che ci viene spesso richiesta, soprattutto quando si parla di scambi termici con fluidi che possono essere sporchi o con particelle in sospensione.

Per ottenere un incremento della turbolenza dei fluidi, anche lavorando con portate basse, la tendenza attuale è di ridurre il diametro dei canali di passaggio del fluido, onde ottenere un reticolo più fitto con molteplici incroci e angolazioni. Il motivo di ciò sta nell’aumentare il coefficiente di scambio, per ridurre la superficie di scambio termico necessaria per un certo carico termico e quindi produrre scambiatori più piccoli ed efficienti, a costi più contenuti e più competitivi.

Vi sono ovviamente dei limiti, in quanto se si lavora con acque reflue sporche, un canale troppo piccolo rischia di intasarsi molto rapidamente. Cosa che ci capita molto spesso, lavorando in ambito industriale dove si ha a che fare molto di frequente con acque non molto pulite, magari in circuito aperto, o comunque in circuiti chiusi ma inquinati dai processi asserviti.

Gli scambiatori saldobrasati hanno per esempio un diametro dei passaggi di circa 2 mm, che è molto piccolo. I saldobrasati sono però concepiti come scambiatori privi di manutenzione, ad eccezione di lavaggi chimici che possono essere eseguiti solo se lo scambiatore non è completamente ostruito.

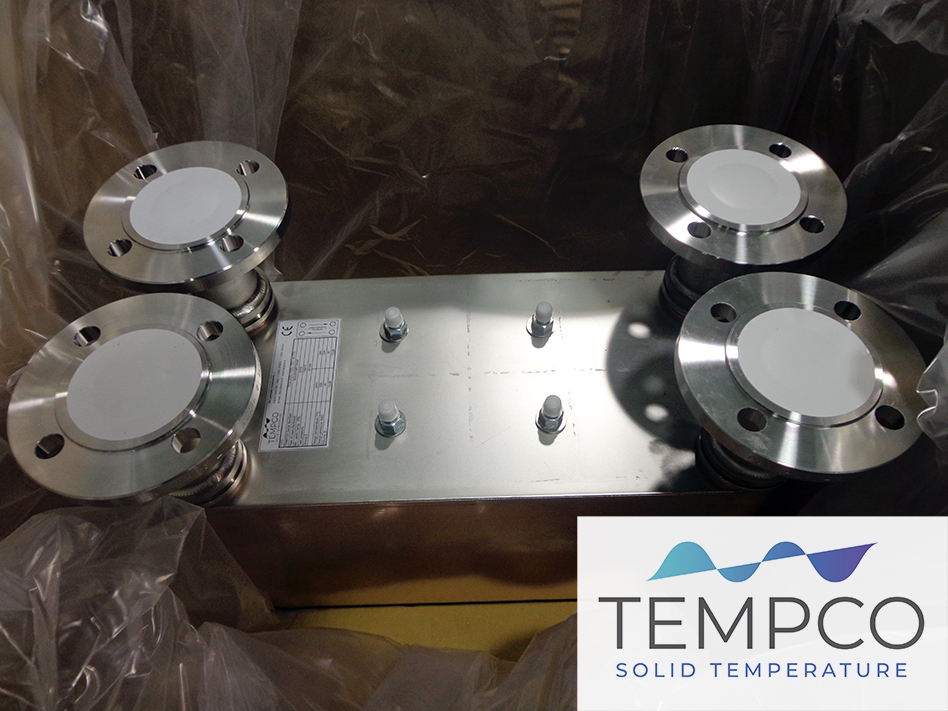

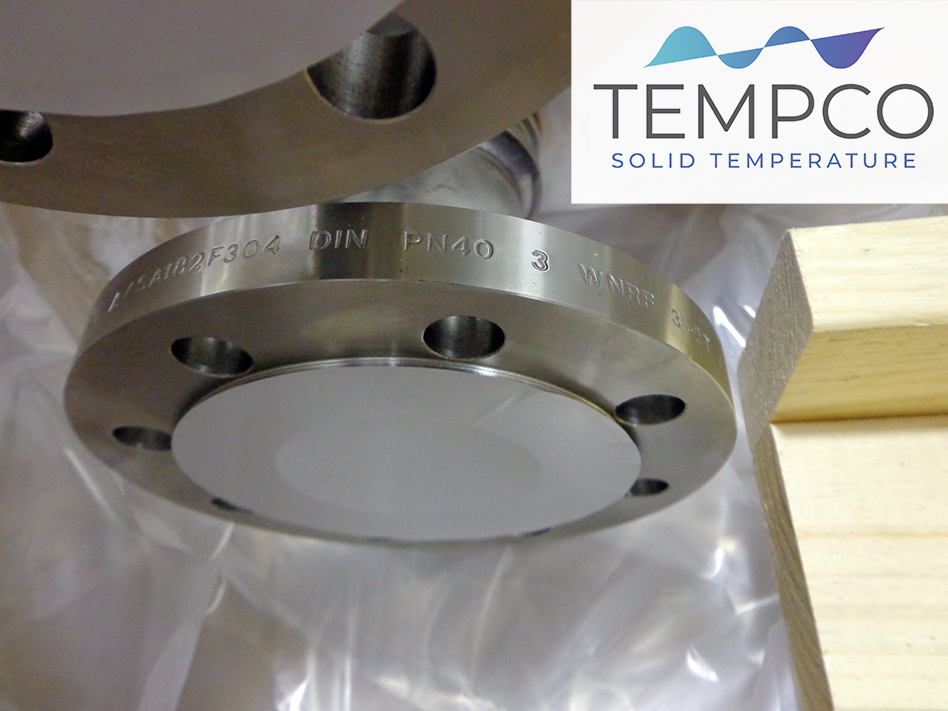

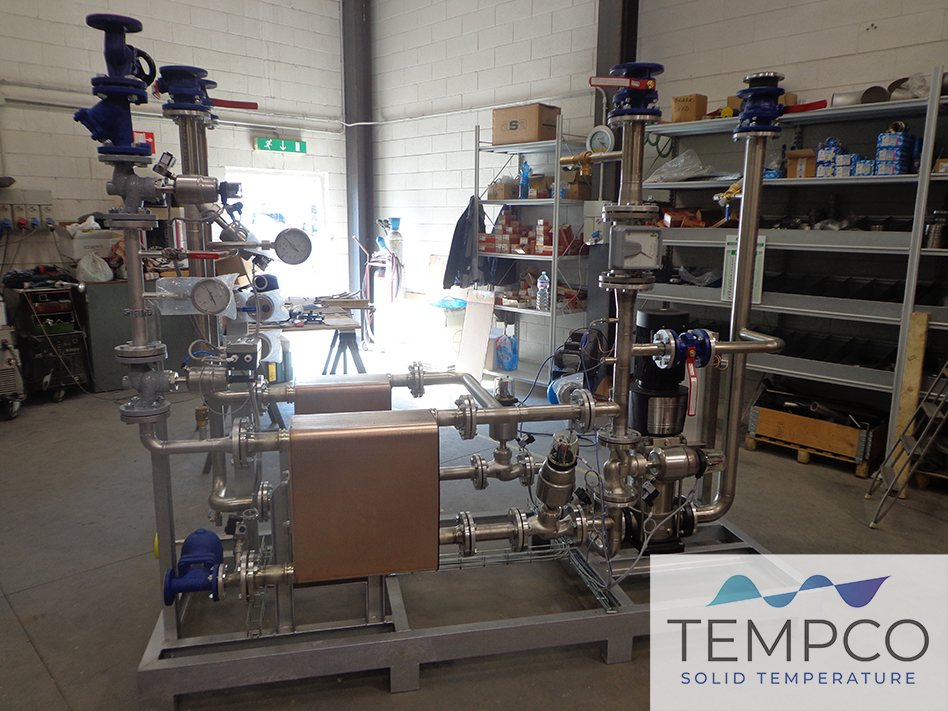

Gli scambiatori di tipo ispezionabile hanno invece una varietà di sezioni dei canali di passaggio, anche in funzione del design termico dato in fase di progettazione. Per esempio, nella gamma dei nostri scambiatori a piastre la sezione media parte da 2,5 mm e va fino ai 4 mm, per applicazioni con fluidi molto sporchi o che richiedono perdite di carico molto contenute. E’ anche vero però che le perdite di carico possono essere pilotate tramite la scelta dell’angolo di Chevron delle piastre, e che avere un canale di passaggio più ampio allarga il range applicativo degli scambiatori.

Vi è poi una tipologia speciale di scambiatori a piastre, i cosiddetti scambiatori free-flow, che non presentano punti di contatto e hanno canali molto larghi. Questi scambiatori vengono applicati in particolari contesti produttivi, come quello dell’industria della carta o nella produzione alimentare di succhi di frutta con particelle di polpa in sospensione, che intaserebbero un normale scambiatore in pochissimo tempo.

Gli scambiatori free-flow hanno canali di passaggio molto larghi, che possono essere di 6 mm o anche 12 mm. Questi scambiatori non esistono in tutti i formati possibili con questo tipo di piastra e di corrugazione, e non avendo punti di contatto offrono una resistenza più bassa alle pressioni differenziali rispetto ai normali scambiatori. Le piastre devono inoltre essere realizzate con spessori maggiori, il che ne aumenta il costo.

Come si seleziona quindi il tipo di passaggio in uno scambiatore? La scelta avviene naturalmente a seconda del tipo di applicazione, in base a cui verranno scelti il tipo di piastra, la sezione del canale di passaggio e la profondità di stampaggio.

Iscriviti qui alla Newsletter – Solid Temperature di Tempco.

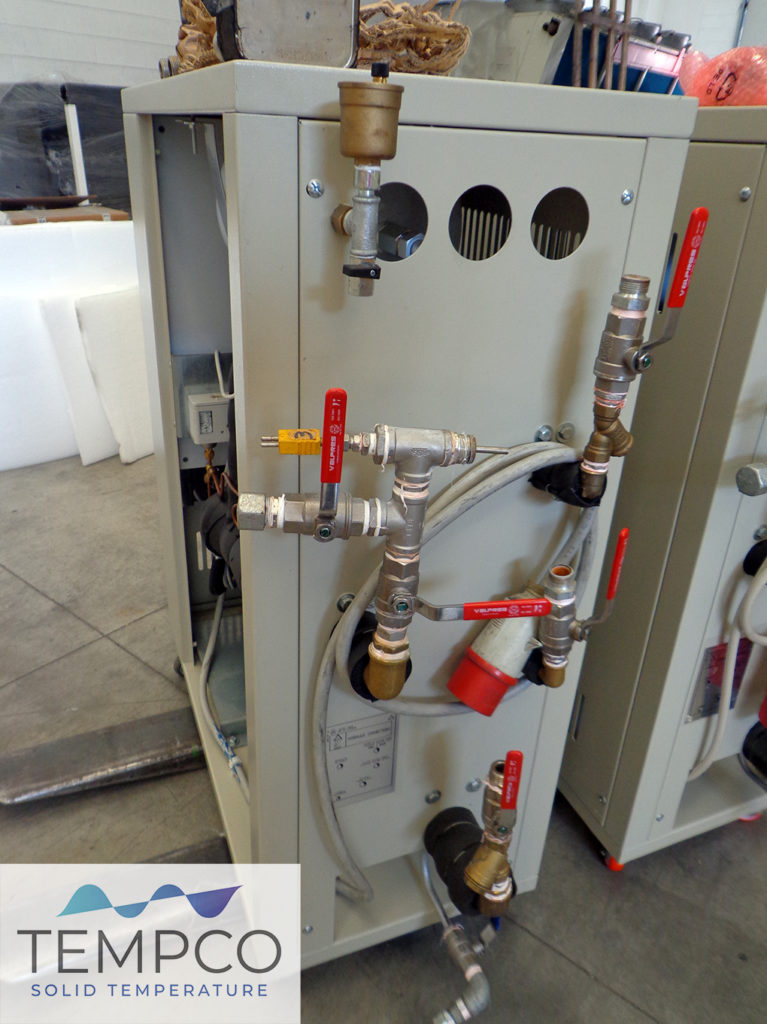

Al termine di queste operazioni, lo scambiatore è stato chiuso avendo cura di rispettare la quota di serraggio. Si è quindi effettuato il collaudo in pressione dei due circuiti separatamente, e applicata la targa dati aggiornata con la data di avvenuta rigenerazione ed un serial number che permette nel futuro la reperibilità dei ricambi inseriti (guarnizioni/liner dei bocchelli). Alla fine, lo scambiatore è stato pronto per essere reinstallato.

Al termine di queste operazioni, lo scambiatore è stato chiuso avendo cura di rispettare la quota di serraggio. Si è quindi effettuato il collaudo in pressione dei due circuiti separatamente, e applicata la targa dati aggiornata con la data di avvenuta rigenerazione ed un serial number che permette nel futuro la reperibilità dei ricambi inseriti (guarnizioni/liner dei bocchelli). Alla fine, lo scambiatore è stato pronto per essere reinstallato.