La termoregolazione monofluido è una soluzione che offre notevoli vantaggi in applicazioni per l’industria farmaceutica e chimica. Qui la termoregolazione viene fatta per controllare la temperatura di maccchine di produzione, come reattori, pressofiltri, miscelatori, mescolatori. In tutti questi apparecchi occorre mantenere temperature con rampe di salita e di discesa, dunque con un range di lavorazione del prodotto che va da temperature alte a basse e viceversa.

Prendiamo il caso tipico di un reattore per produzione di un principio attivo farmaceutico. Partendo dalla temperatura ambiente, il prodotto va riscaldato e quindi mantenuto a una certa temperatura. Sarà poi necessario a un certo punto raffreddarlo, e poi magari nuovamente riscaldato e così via.

In genere vengono usati reattori incamiciati con semitubo o con camicia di scambio termico. Un fluido caldo o freddo viene fatto circolare all’interno della camicia, a seconda del livello di temperatura richiesto per il prodotto all’interno del reattore.

In passato, ma ancora oggi, a seconda del ciclo termico si faceva passare un fluido caldo all’interno della camicia per riscaldare, vapore o olio diatermico ad esempio. Quando poi si doveva raffreddare, si scaricava completamente il vapore e la condensa per poi far passare nella stessa camicia acqua refrigerata o acqua con antigelo. Tutte queste operazioni di riempimento e svuotamento richiedono naturalmente tempo, e possono rallentare la produttività. Inoltre, questa soluzione offre un controllo della temperatura solo relativamente preciso e accurato.

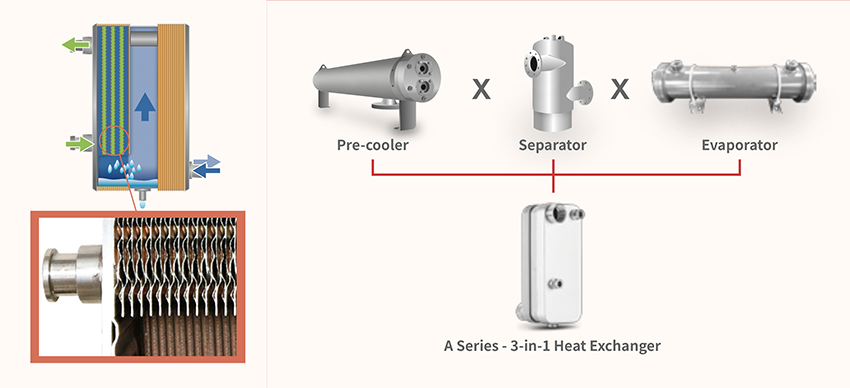

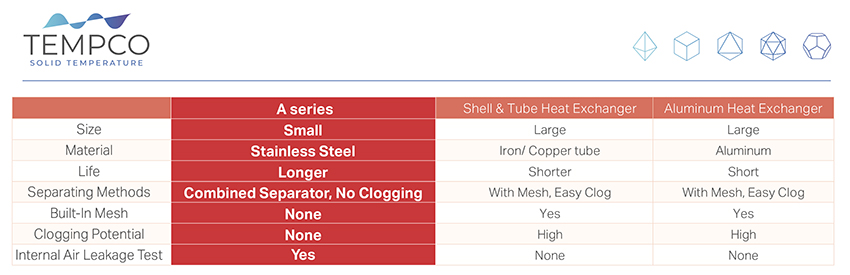

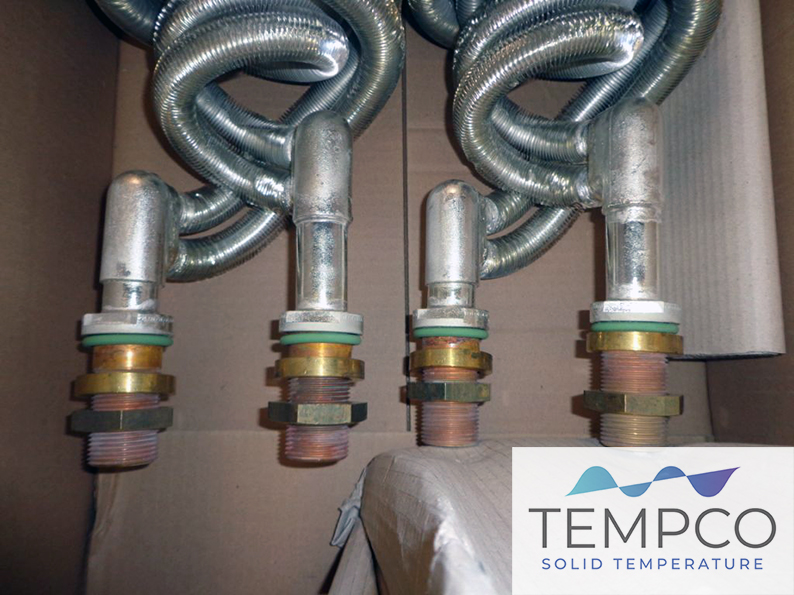

Negli anni si è quindi sviluppata la tecnologia monofluido. Questa impiega in pratica gli stessi fluidi come utility – vapore, olio diatermico, acqua calda, acqua refrigerata e acqua con antigelo -, che lavorano però su una batteria di scambiatori. All’interno degli scambiatori circola un unico fluido in grado di sopportare il range di temperatura richiesto dall’intero processo di termoregolazione.

Questo fluido viene quindi fatto circolare all’interno della camicia del reattore. I vantaggi sono evidenti: eliminazione dei tempi morti, dovuti alle operazioni di svuotamento e caricamento dei diversi fluidi, e soprattutto si evita il rischio di miscelazione dei fluidi in caso di errori in queste operazioni. Ovvero, avere acqua glicolata che finisce nella caldaia, o condensa che entra nel chiller, diluendo l’acqua con antigelo esponendo al rischio di congelamento.

Notevoli sono i vantaggi, cui chiaramente si accompagna qualche svantaggio. Si perde infatti qualcosa in termini di scambio termico, in quanto servono utilities a temperatura un poco più alta o più bassa del fluido che scorre nella camicia. Dal punto di vista operativo i vantaggi sono però tali da farne una soluzione largamente adottata. Infine, non c’è paragone sotto il profilo del controllo della temperatura che si riesce a ottenere: si può agire con valvole modulanti o con un sistema di valvole bypass o di regolazione che consente di avere un livello di controllo della temperatura estremamente fine.

Iscriviti qui alla Newsletter – Solid Temperature di Tempco.