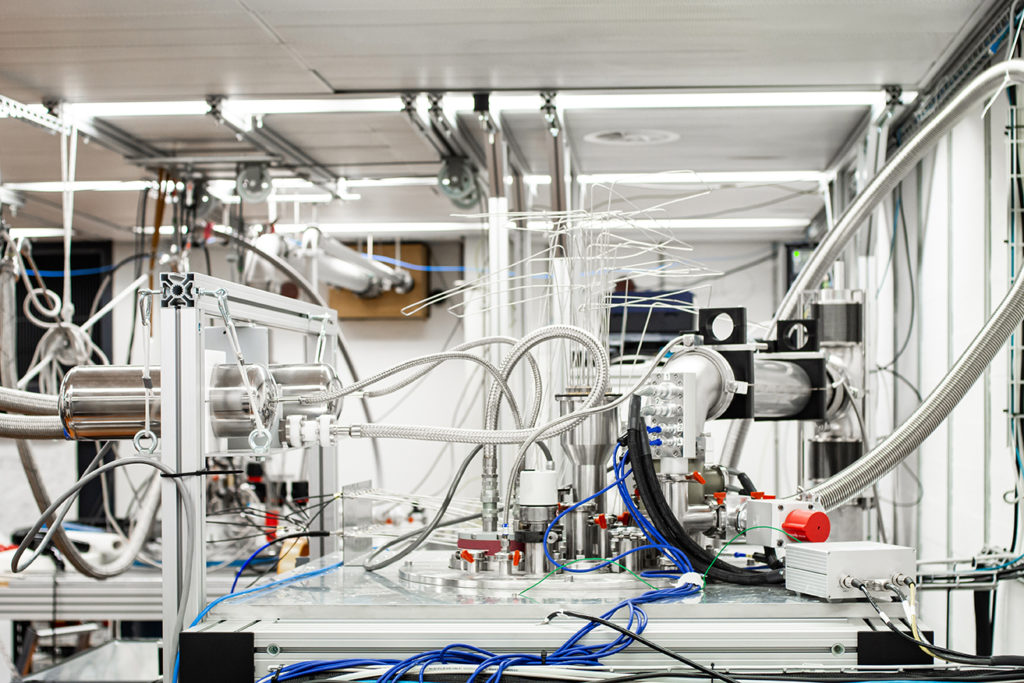

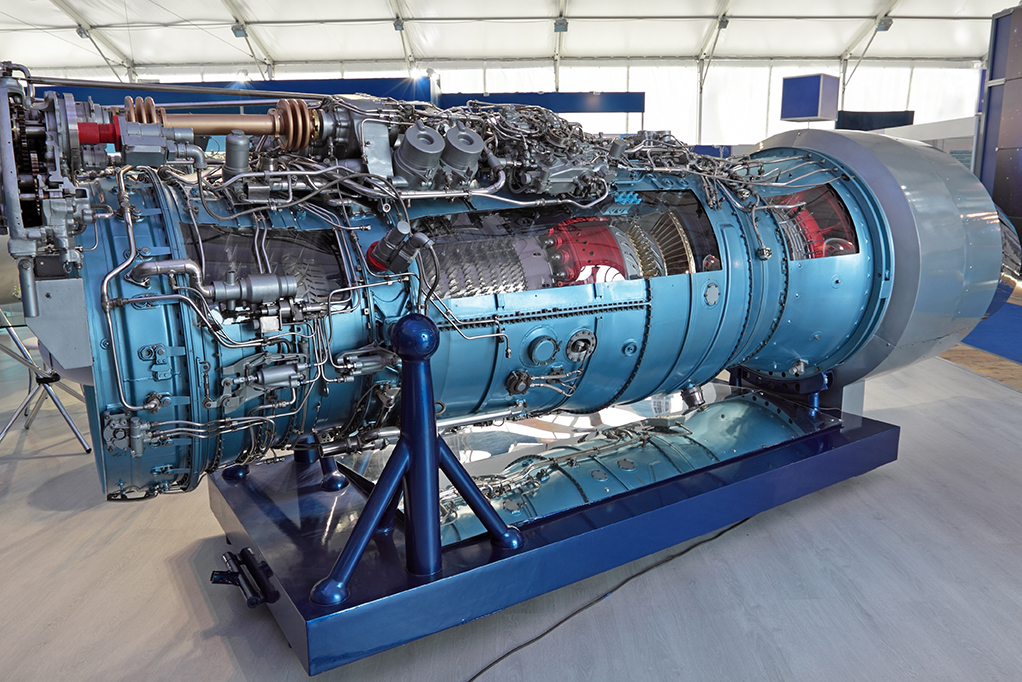

Il progetto di una centralina di regolazione della temperatura per un banco prova di radiatori e ventilatori destinati al settore automotive ci ha coinvolto recentemente in un progetto particolarissimo e complesso, che ha richiesto l’impiego di molte risorse in collaborazione con il cliente. Basti dire che sono stati necessari 18 mesi per completare la commessa.

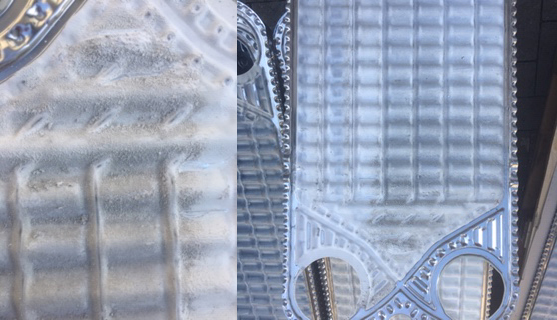

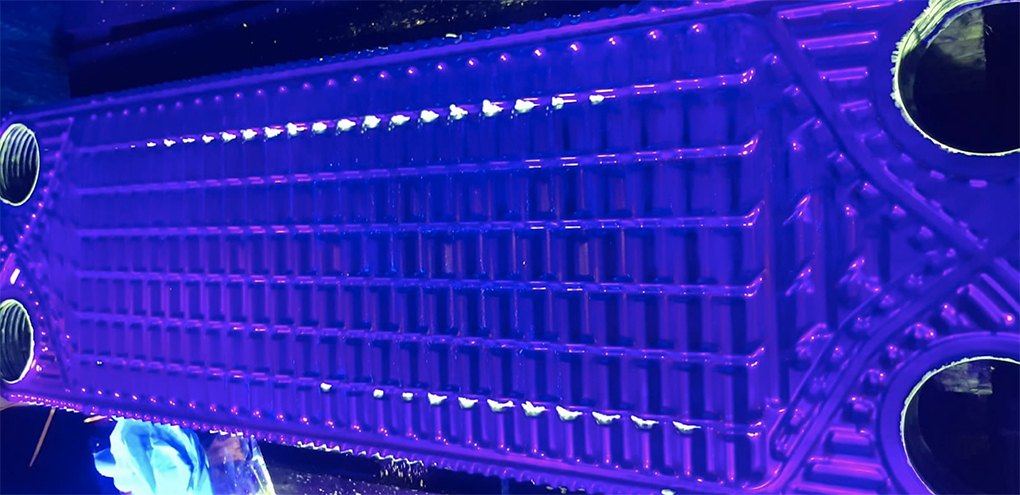

La centralina realizzata lavora con soluzione incongelabile in un range di temperatura tra 20 e 130° C. La potenza del sistema è di 240 kW elettrici, con una portata regolabile da 10 a 200 lt/min, e potenza di raffreddamento di 120 kW.

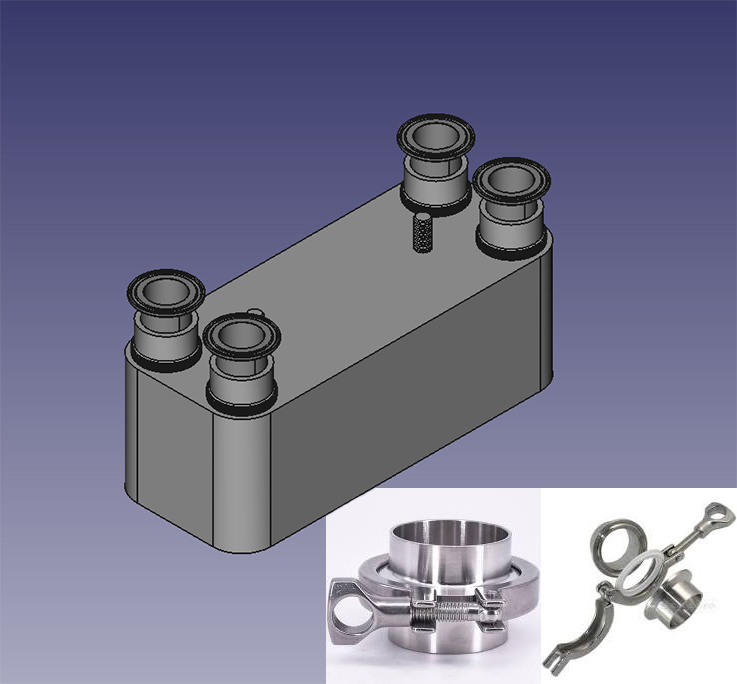

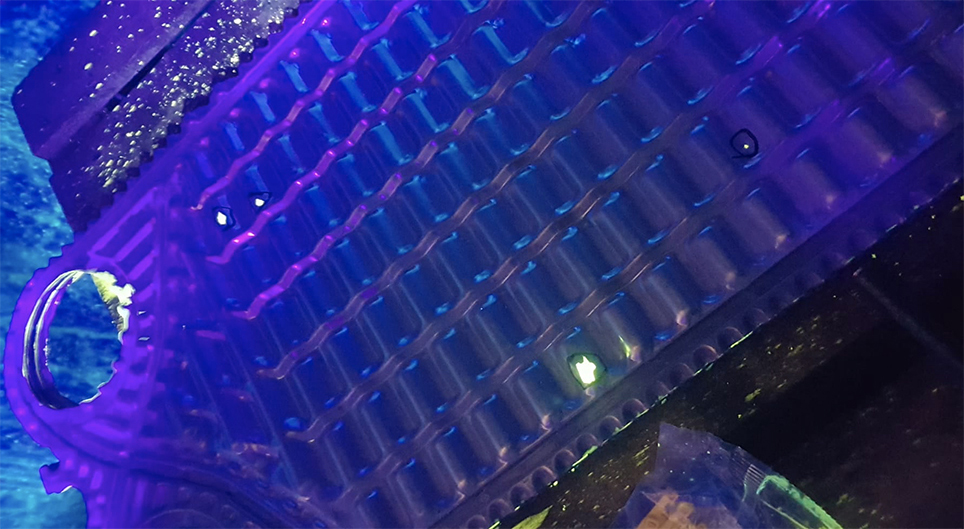

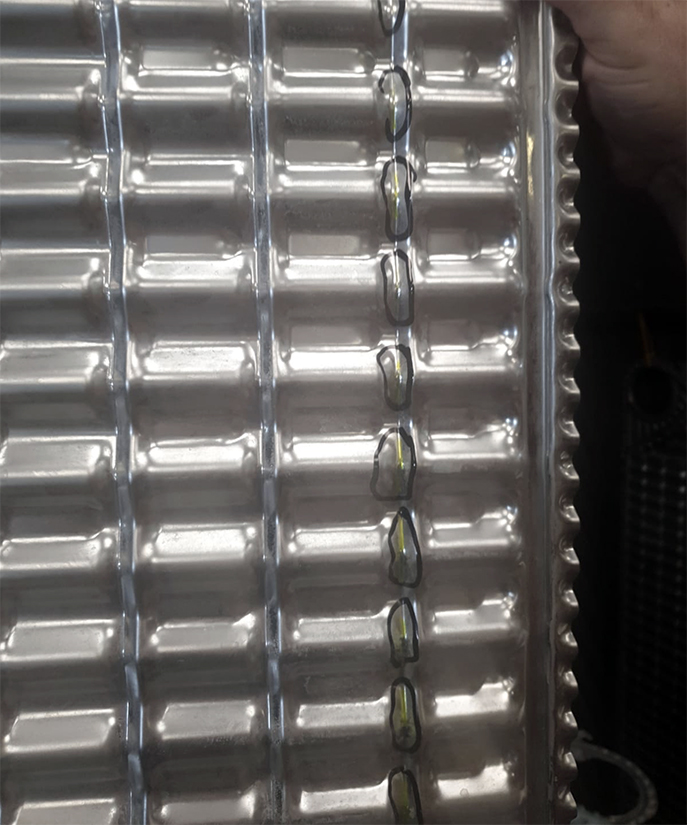

La complessità della soluzione sta nel fatto che il sistema può lavorare a 130° C, quindi con acqua pressurizzata. Dal momento che il cliente deve scongiurare possibili perdite di soluzione acqua/antigelo nel tunnel di prova quando viene sostituito un pezzo, abbiamo provveduto a installare un sistema di connessione a innesti rapidi sul montaggio/smontaggio pezzo in prova. Il tutto avviene quindi previo svuotamento del radiatore e della parte di tubazione interessata, tramite valvole automatiche e logica gestita da PLC.

Ogni volta che il radiatore viene cambiato, l’impianto viene quindi raffreddato, de-pressurizzato e messo in sicurezza per l’operatore per procedere quindi allo svuotamento della parte di tubi collegati al radiatore.

Quando un nuovo pezzo in test viene montato è quindi necessario ri-caricare e pressurizzare nuovamente tutto il circuito, sempre tramite logica, valvole automatiche e trasduttori di pressione.

L’impianto è gestito da uno speciale software che è stato sviluppato in stretta collaborazione tra Tempco e il cliente, mettendo a fattor comune l’esperienza nei rispettivi campi di attività. La scrittura del codice e le procedure di test del PLC hanno da sole richiesto diversi giorni.

Per restare sempre informato sulle ultime applicazioni, iscriviti qui alla Newsletter – Solid Temperature di Tempco.