E’ finalmente ufficiale l’importante commessa per lo sviluppo di un grande scambiatore di calore PCHE a circuito stampato per impiego nel settore oil & gas in Microchannel Devices, partner di Tempco per questa innovativa tipologia di scambiatori.

Il progetto rappresenta una milestone fondamentale, segnando l’ingresso degli scambiatori di calore PCHE nelle applicazioni per il comparto petrolifero offshore, dopo le diverse soluzioni già sviluppate nel settore delle energie green e rinnovabili e in particolare dell’idrogeno. Dopo la firma del contratto a fine dello scorso ottobre con Rosetti Marino, per lo sviluppo e la produzione di uno scambiatore a circuito stampato PCHE destinato al raffreddamento di gas acido da idrocarburi nel nuovo modulo di recupero gas installato su una piattaforma offshore al largo delle coste della Libia, Microchannel Devices è ora molto lieta di annunciare l’avvio del progetto e di condividere maggiori dettagli in merito.

Rosetti Marino è tra i più importanti operatori EPC (Engineering, procurement & construction) attivi nel settore Oil&Gas per piattaforme petrolifere. La società era alla ricerca di un costruttore di scambiatori PCHE di grandi dimensioni che fosse in grado di realizzare entro la metà del 2025 uno scambiatore conforme agli stringenti requisiti della normativa ASME per applicazioni con gas ‘letali’.

La commessa ha preso abbrivio grazie al supporto commerciale di Tempco, e l’intenso lavoro del team di MCD ha portato in poche settimane a definire un concept di PCHE in grado di soddisfare tutti i requisiti posti dalla normativa ASME nonché dall’utilizzatore finale ENI, da Saipem (main contractor) e RINA (ente terzo ispettivo). Preziosa è stata a tale riguardo anche la disponibilità del referente ASME di ICIM.

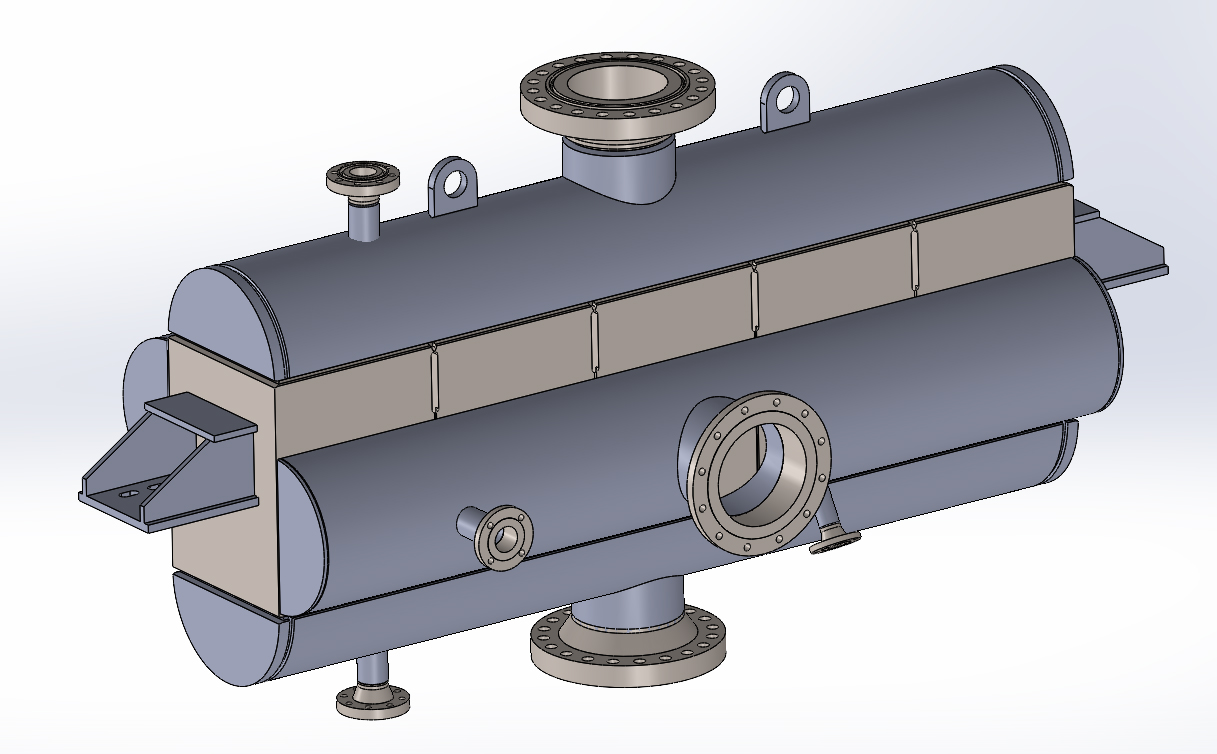

Rendering dello scambiatore PCHE di grandi dimensioni per piattaforma oil & gas offshore

MCD è quindi al lavoro per realizzare il suo primo scambiatore PCHE per Oil&Gas offshore, che avrà una lunghezza di oltre 3 metri e un peso di più di 8.000 kg. Lo scambiatore sarà composto da 5 blocchi di piastre fotoincise, saldati con tecnologia di diffusion bonding mediante cordoni di saldatura di geometria specifica, appositamente studiati per consentire un controllo al 100% mediante raggi gamma.

Il dimensionamento dello scambiatore è stato supportato da prove termofluidodinamiche su provini dedicati. Le prove di collaudo comporteranno la capacità di testare un recipiente in grado di contenere centinaia di litri di gas o acqua, e di gestire portate nell’ordine dei 200.000 litri/ora. Perfettamente adeguati alla commessa si sono quindi dimostrati gli impianti di lavorazione di cui MCD si è dotata nel 2024, che includono una macchina di taglio e un centro di lavoro a cinque assi per le lavorazioni meccaniche dei blocchi, entrambe in grado di lavorare su masse di grandi dimensioni, e una seconda linea di incisione che in sei settimane consentirà di realizzare tutte le 2.600 piastre canalizzate necessarie per la costruzione dello scambiatore.