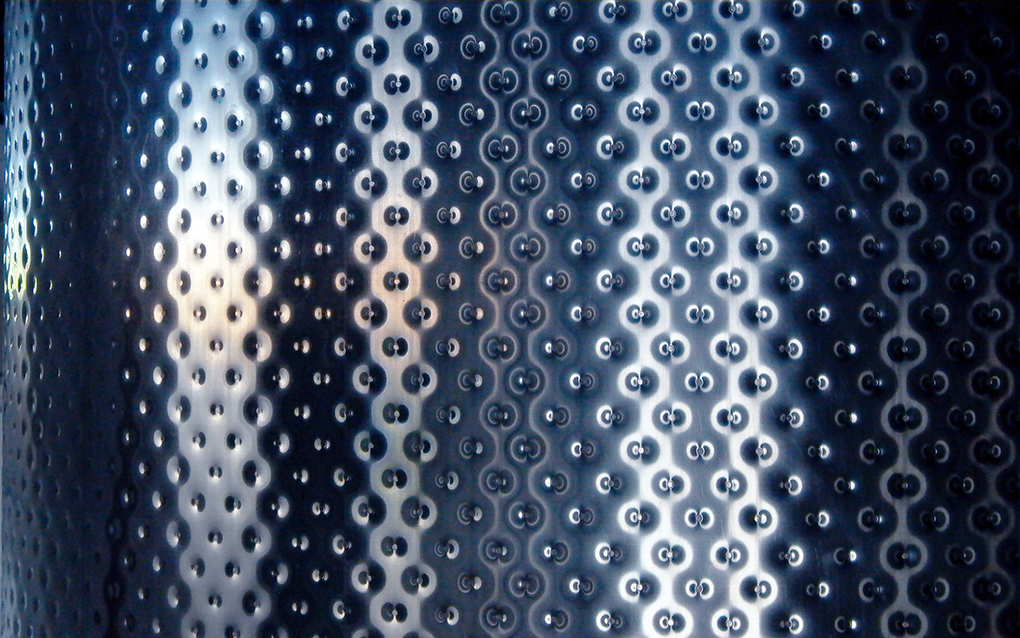

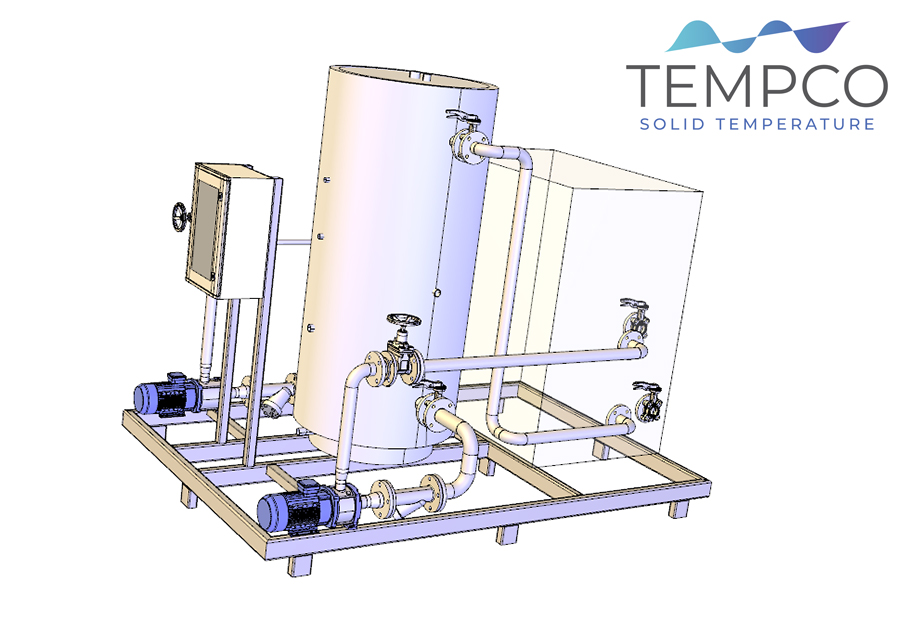

Due nuovi progetti per la regolazione della temperatura sono in via di sviluppo in Tempco per un importante Gruppo che realizza impianti destinati dalla lavorazione di prodotti farmaceutici e alimentari. Una prima parte dell’impianto è dedicata al raffreddamento dei nastri in acciaio inossidabile che provvedono al trasporto e laminazione dei prodotti, fino al processo di scagliettatura finale.

L’altra parte del progetto si occupa invece del riscaldamento del prodotto. Questo viene disteso sul nastro al fine di ottenere scagliette o pastiglie a partire dalla lamina, al termine del raffreddamento sul nastro di cui sopra.

Come spesso è richiesto in questo genere di applicazioni per industria farmaceutica e alimentare, si tratta anche in questo caso di impianti a elevata personalizzazione, che richiedono uno studio preliminare accurato del piping per consentire l’integrazione sulle macchine del cliente. A ciò si aggiunge lo studio dei flussi e delle esigenze termiche e idrauliche del processo produttivo. Il tutto viene quindi realizzato impiegando acciaio inossidabile, integrando le nostre macchine standard con una esecuzione customizzata che si adegua alle esigenze impiantistiche del cliente.

La configurazione tipica prevede infine un gruppo frigorifero condensato ad acqua o ad aria, per la produzione di acqua refrigerata a servizio di diverse utilities:

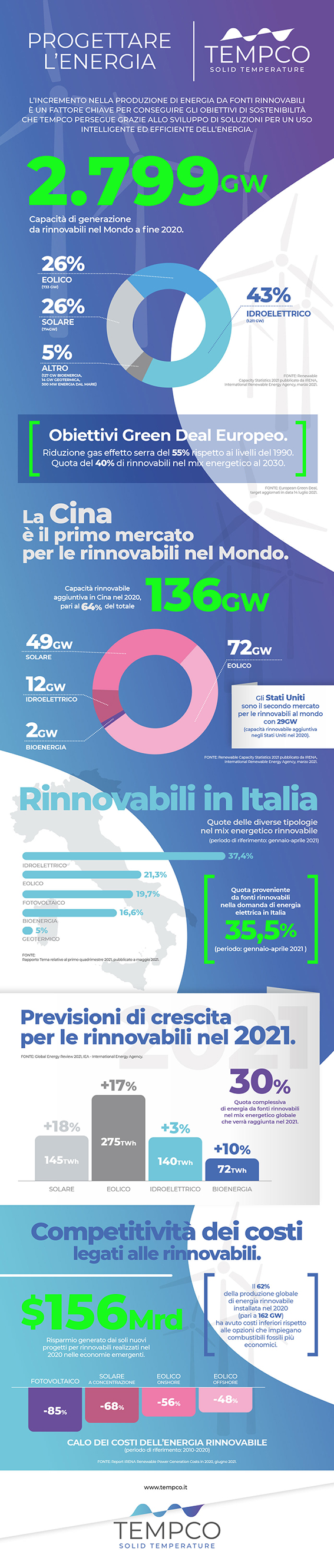

- Scambiatore di processo

- Unità di trattamento aria

- Ugelli spruzzatori

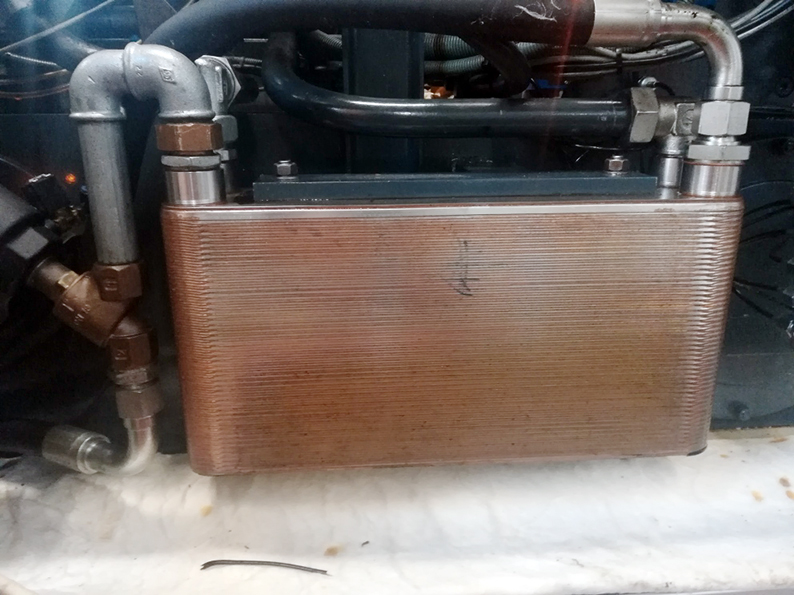

- Una centralina di termoregolazione a olio diatermico.

La centralina provvede nello specifico al mantenimento in temperatura di:

- tubazioni di alimentazione prodotto

- sistema di distribuzione su nastro

- riscaldamento parti di processo

Per restare sempre informato sulle ultime applicazioni, iscriviti qui alla Newsletter – Solid Temperature di Tempco.