Gli scambiatori a piastre saldobrasati (BPHE, brazed plate heat exchangers) per alte temperature sono un elemento chiave per due importanti applicazioni in tema di transizione ecologica, ovvero la refrigerazione con CO2 come refrigerante naturale e le celle a combustibile. Applicazioni che impiegano due fonti rinnovabili in applicazioni di refrigerazione, nella lavorazione alimentare o nella catena del freddo, e come fonte di energia alternativa e green, fondamentali nella lotta al cambiamento climatico.

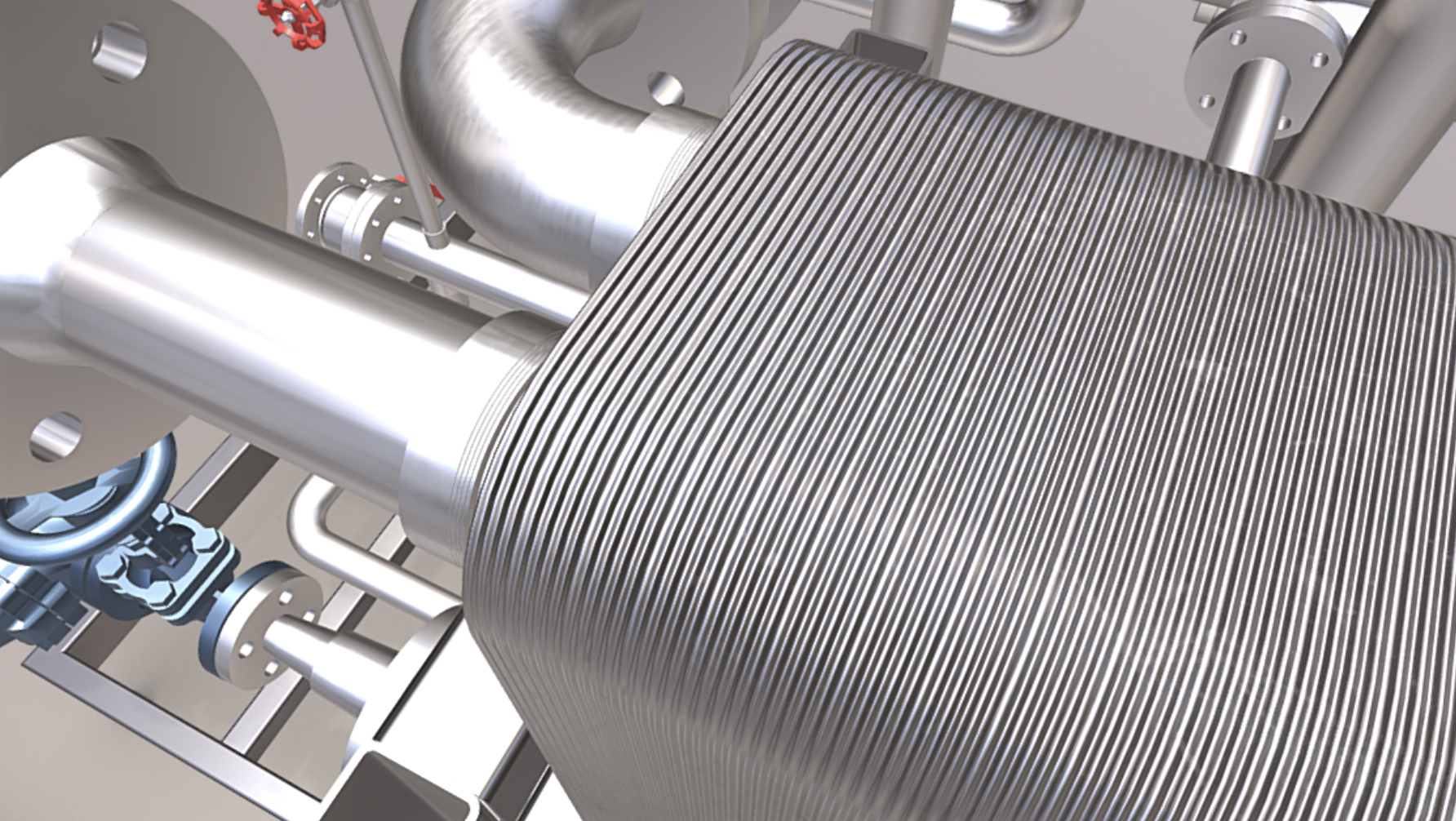

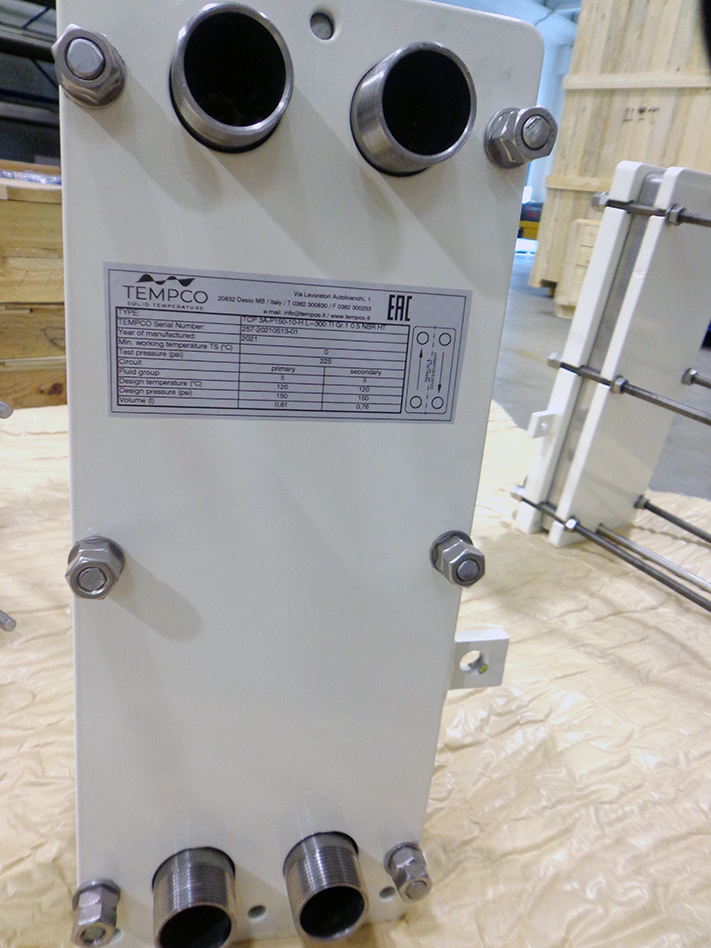

La CO2 in funzione di refrigerante naturale (R-744) è in particolare un interessante candidato per sostituire i tradizionali refrigeranti sintetici (CFC e HCFC), rispetto ai quali ha un potenziale di riduzione dell’ozono pari a zero e un valore GWP (global warming potential) pari circa a 1, molto inferiore ai prodotti tradizionali. La CO2 ha inoltre elevata efficienza di trasferimento termico, superiore ai refrigeranti sintetici, è stabile e non tossica. Deve però operare a livelli di pressione molto elevata, il che impone una progettazione degli impianti conforme a standard stringenti. Di contro, le ottime prestazioni di flusso consentono di ridurre le dimensioni dei compressori e del sistema nell’insieme, ottenendo sistemi molto più compatti.

La CO2 è inoltre naturalmente presente in natura come refrigerante a basso costo, ed è disponibile anche come prodotto di scarto di diversi processi industriali, offrendo un’ottima soluzione per il suo recupero e riciclaggio.

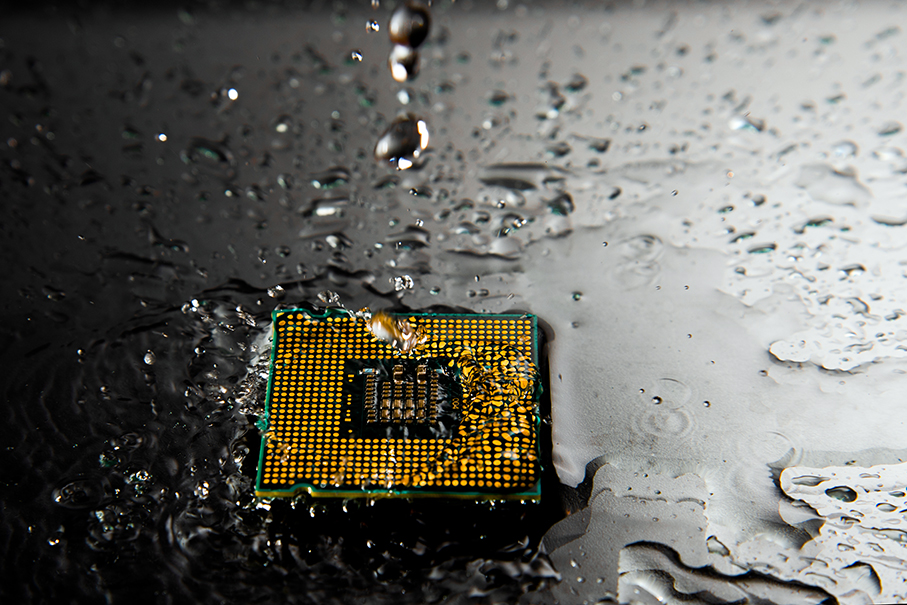

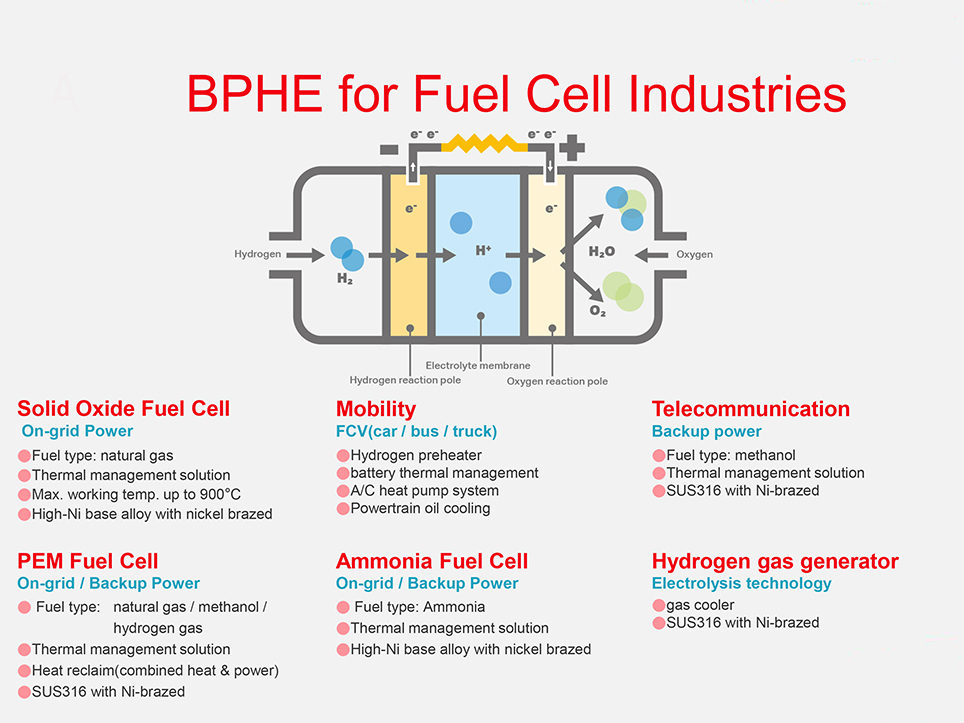

Una seconda importantissima applicazione degli scambiatori saldobrasati per alta temperatura sono quindi le celle a combustibile che impiegano idrogeno, un ottimo candidato a energia del futuro quale fonte alternativa ai combustibili fossili. Le celle a combustibile sono sistemi a zero emissioni che impiegano un processo elettrochimico per ottenere elettricità e calore dalla reazione di idrogeno e ossigeno, avendo come prodotto di scarto acqua. Un processo di generazione di energia quindi totalmente green e pulito.

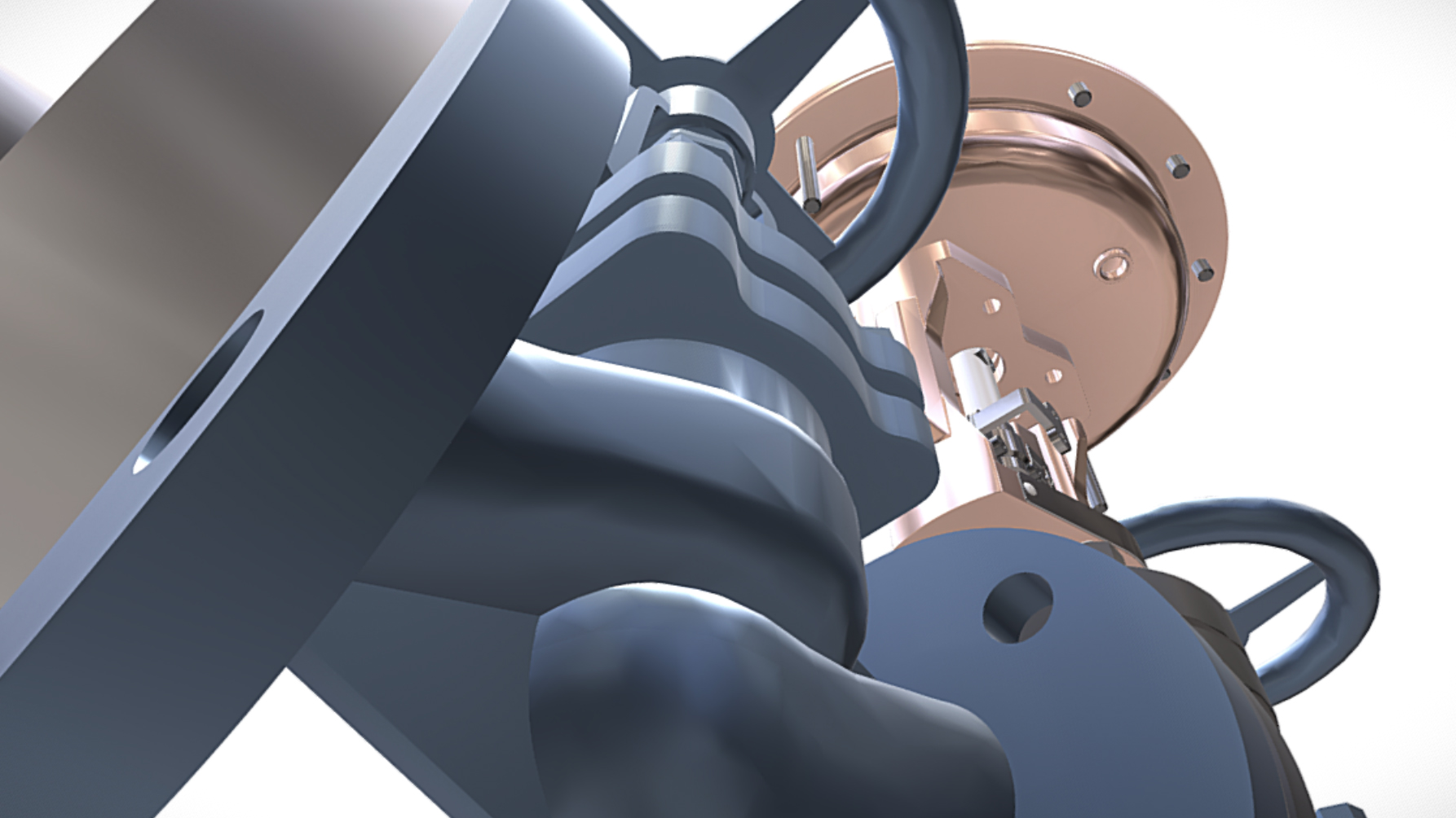

Diverse sono le tecnologie di celle a combustibile ad oggi sviluppate, e gli scambiatori di calore hanno qui una varietà di impieghi, dal preriscaldamento dell’aria e del carburante, al raffreddamento della cella, alla gestione di umidità e condense, alla rigenerazione del combustibile e fino al recupero del calore prodotto. Tutte le applicazioni sono accomunate dalla resistenza degli scambiatori a temperature estremamente elevate, con inoltre elevata resistenza alla corrosione.

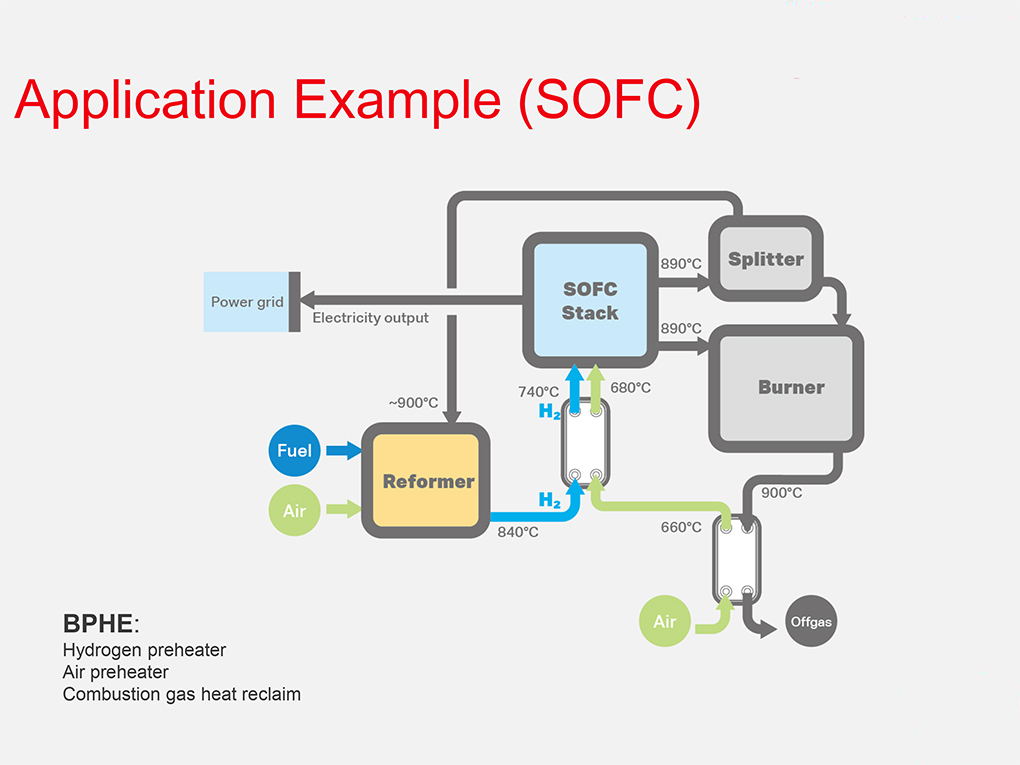

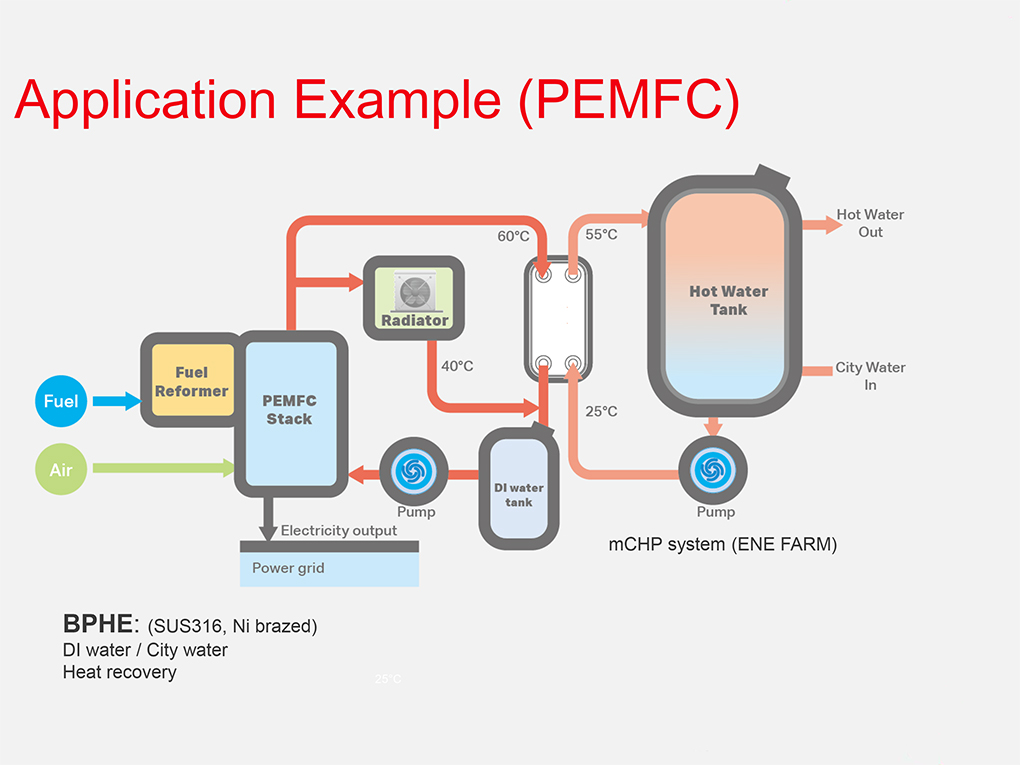

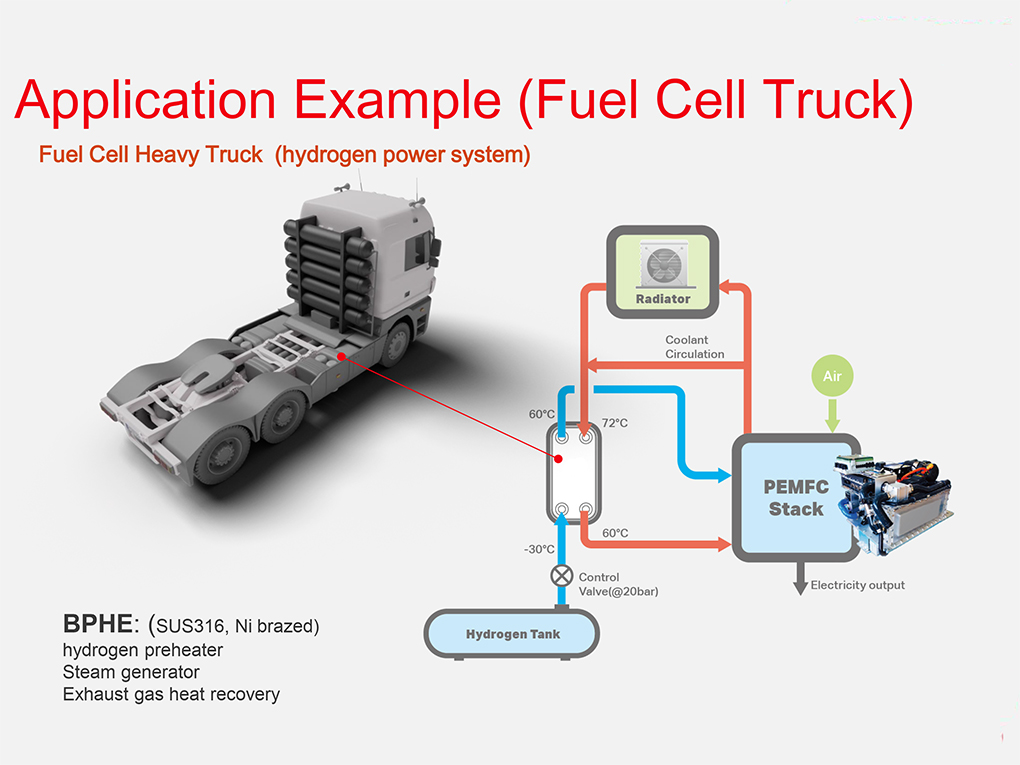

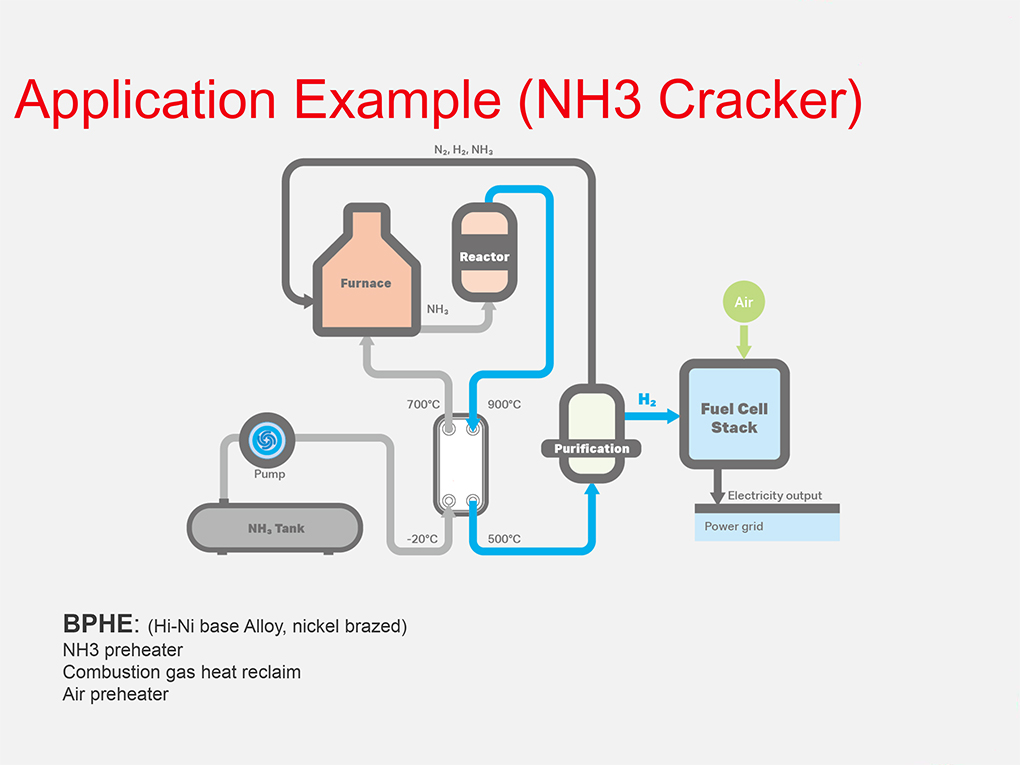

Negli schemi qui sotto è possibile vedere alcuni esempi applicativi degli scambiatori saldobrasati in diverse tecnologie di celle a combustibile, impiegate nelle micro grid, nella mobilità sostenibile e per la produzione di idrogeno.

Tra queste figurano le celle a combustibile a ossido solido (SOFC, Solid oxide fuel cells), dove lo scambiatore trova impiego per il preriscaldamento dell’aria e nel recupero del calore generato dalla reazione di ossidazione dell’idrogeno. Nelle celle a combustibile con membrana a scambio protonico (PEMFC, Proton-exchange membrane fuel cell), gli scambiatori trovano impiego per il recupero del calore nel riscaldamento dell’acqua che viene poi immessa nella rete idrica. Scambiatori saldobrasati provvedono anche al preriscaldamento dell’idrogeno e al recupero del calore in uscita dai fumi di scarico nei truck per rendere sostenibile il trasporto pesante. Infine, gli scambiatori saldobrasati vengono impiegati per il preriscaldamento dell’ammoniaca in un sistema cracker elettrico di ammoniaca, impiegato per la produzione di idrogeno da molecole di NH3.

Per restare informato ogni mese sulle ultime applicazioni di gestione dell’energia termica, iscriviti alla Newsletter – Solid Temperature di Tempco.