In Tempco crediamo che il futuro della mobilità elettrica e sostenibile non dipenderà dalle attuali auto elettriche a batteria ma dalla tecnologia delle celle a combustibile che sfruttano l’idrogeno come vettore energetico rinnovabile per la decarbonizzazione.

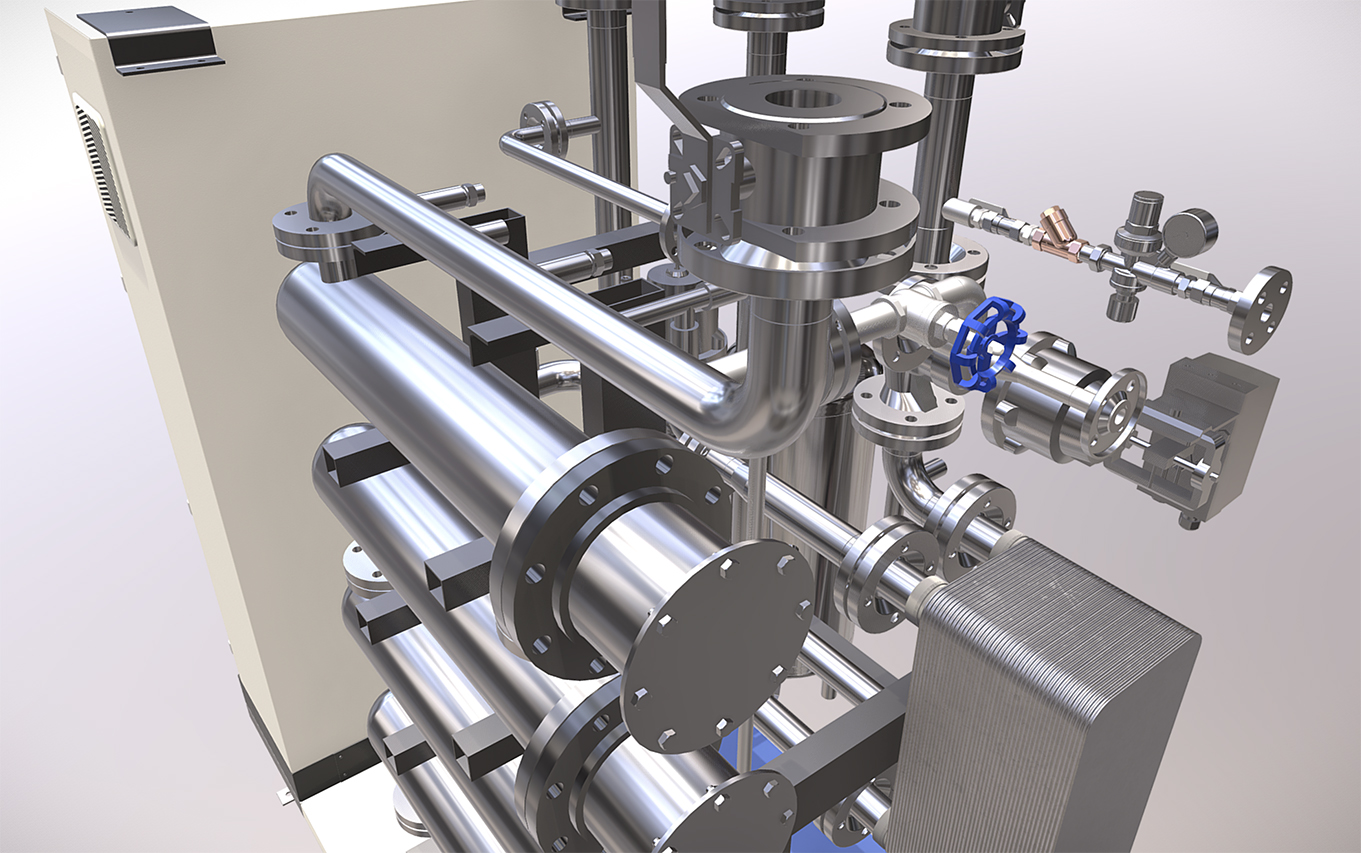

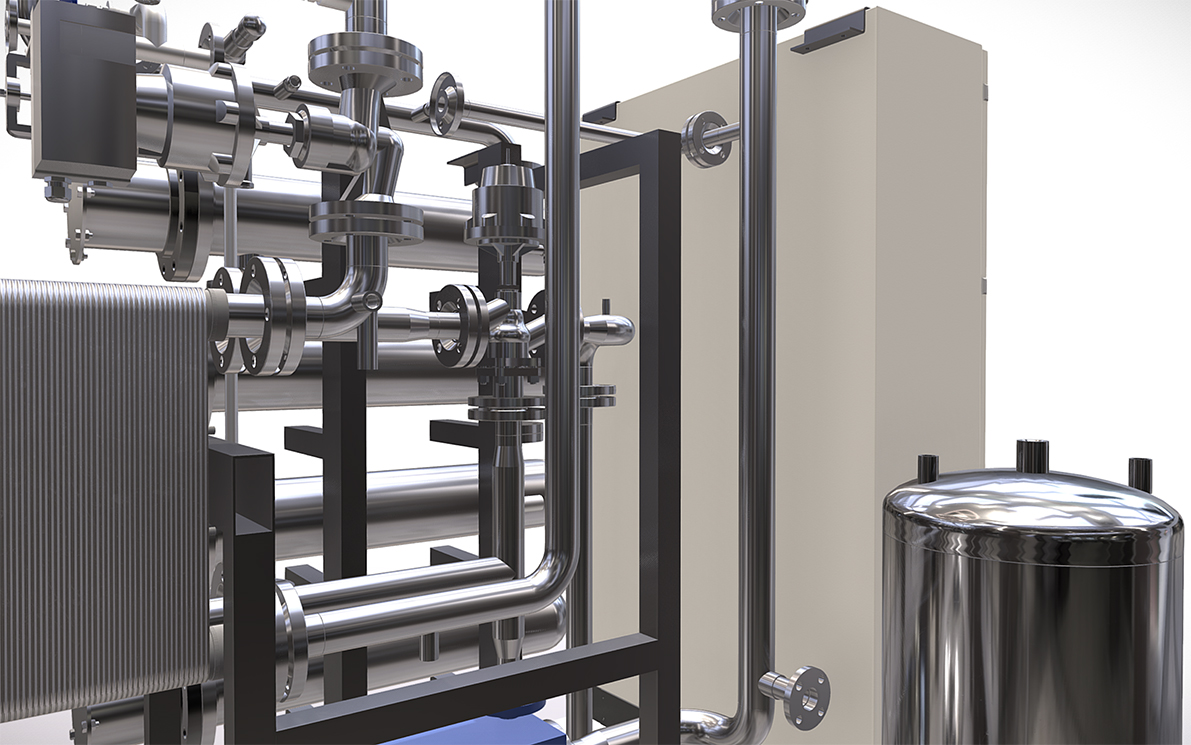

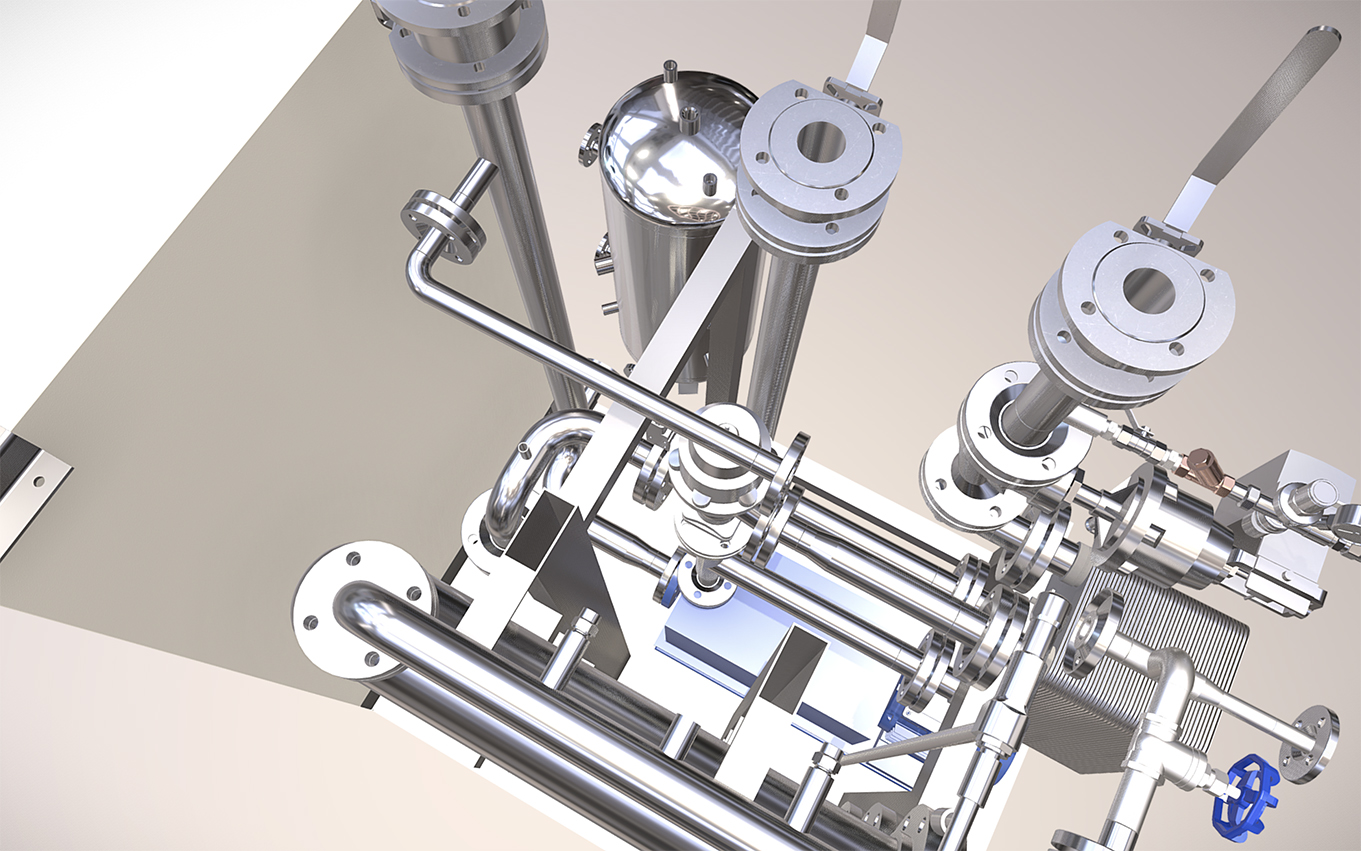

Abbiamo già avuto modo di parlare delle diverse tecnologie di celle a combustibile già disponibili oggi sul mercato, e dei numerosi e svariati impieghi che gli scambiatori di calore hanno nel ciclo di generazione di energia a idrogeno. Delle applicazioni degli scambiatori di calore a piastre saldobrasati serie H di Tempco per soluzioni con celle a combustibile si parla anche nella Guida Idrogeno 2023 appena pubblicata a cura di mcT Idrogeno.

La Guida Idrogeno 2023 offre una completa panoramica del settore dell’idrogeno in Italia, dei prodotti, delle soluzioni e delle aziende già attive in questo settore emergente, di essenziale importanza per il futuro Green e sostenibile delle energie rinnovabili, dell’efficienza energetica e della mobilità. Tempco è fiera di figurare tra queste.

A questo link è possibile sfogliare online e scaricare il PDF della Guida Idrogeno 2023.

Per restare informato ogni mese sulle ultime applicazioni di gestione dell’energia termica, iscriviti alla Newsletter – Solid Temperature di Tempco.