E’ avvenuta ufficialmente il 12 aprile scorso la presentazione di Bzero, sistema ibrido elettrico per navigazione a zero emissioni negli yacht di lusso del costruttore Baglietto che grazie al contributo delle rinnovabili, fotovoltaico e celle a combustibile alimentate a idrogeno, porta la sostenibilità nei viaggi per mare.

Tempco è stata fiera di partecipare all’evento in veste di partner tecnico di Baglietto: il costante impegno di Tempco e Baglietto nella tutela e salvaguardia dell’ambiente trovano un punto comune nel progetto.

Il progetto Bzero, a favore di una nautica sempre più sostenibile e green, ha come obiettivo primario quello di aumentare l’autonomia elettrica di crociera dell’imbarcazione in modalità zero emissioni. È infatti prevista l’integrazione a bordo delle imbarcazioni Baglietto della tecnologia fuel cell a idrogeno su piattaforma ibrida o diesel-electric. Nel cantiere Baglietto è stato realizzato un prototipo perfettamente funzionante del sistema che sarà poi montato a bordo delle imbarcazioni.

Il contributo di Tempco per raggiungere questo traguardo consiste nella fornitura di sistemi di raffreddamento dell’elettronica di potenza a bordo. Grazie a uno studio approfondito del caso, Tempco ha potuto garantire una soluzione efficiente e compatta oltre che, naturalmente, totalmente customizzata sulle esigenze del cliente.

Uno yacht tanto innovativo e futuristico necessita infatti di una progettazione raffinata ed elegante tanto nei macchinari a bordo quanto nei dettagli di lusso di ogni minima rifinitura. Un grande obiettivo è quindi stato raggiunto per Tempco, portando un ottimo esempio di come l’ingegneria e il lusso possano collaborare a un fine comune.

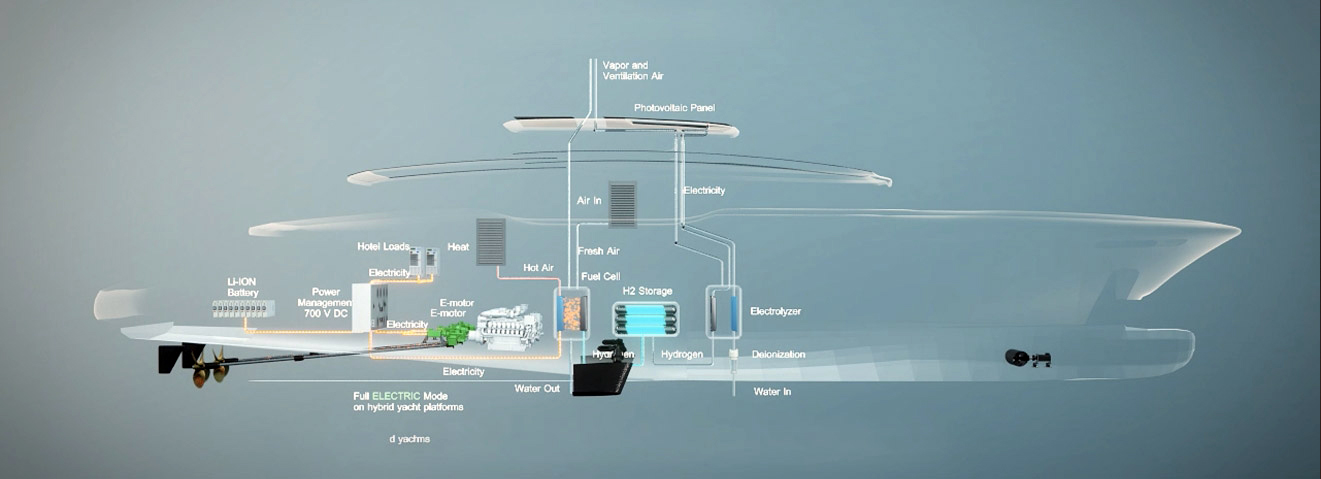

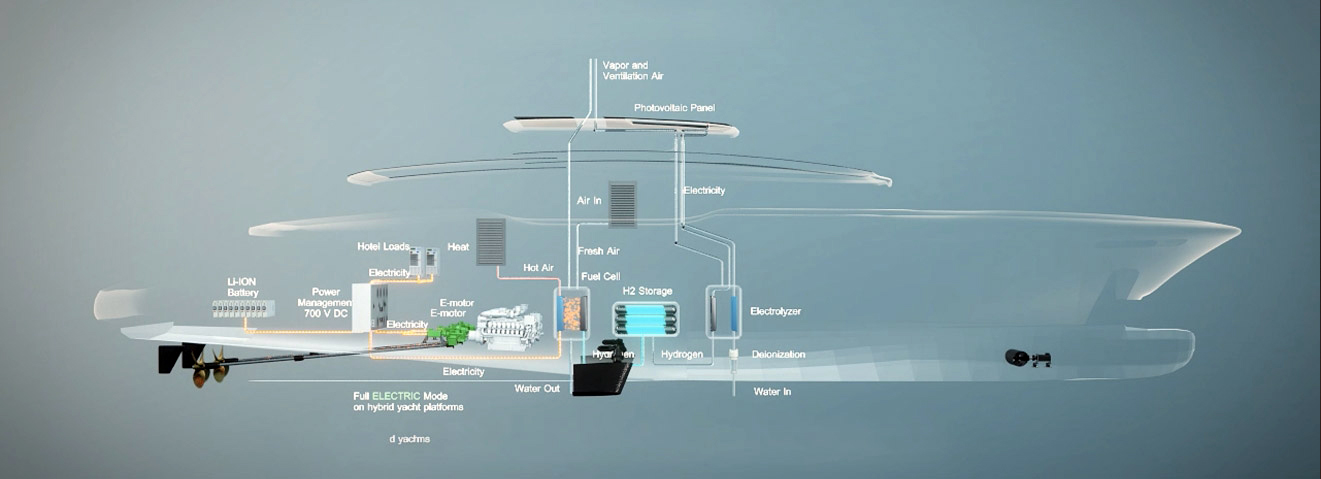

Lo schema tecnico in sala macchine reso trasparente mostra chiaramente tutta la portata innovativa del progetto Bzero di Baglietto

Il nome Bzero (B raised to zero) sta a indicare che le emissioni in viaggio di questo yacht saranno pari a zero. Questo è reso possibile grazie all’energia solare e a un modulo di produzione di idrogeno a partire direttamente dall’acqua di mare, filtrata e deionizzata. Il fine è la sintesi del carburante principale dell’imbarcazione, proprio l’idrogeno, con grado 5.0 di purezza alla pressione massima di 35 bar. Tutto ciò avviene tramite elettrolizzatori di tipo AEM, alimentati grazie all’energia accumulata dai pannelli fotovoltaici. In questo modo l’idrogeno che alimenta il motore dello yacht è di tipo totalmente ‘green’.

In sintesi:

➔ L’acqua di mare viene raccolta, filtrata e deionizzata da un modulo di produzione di idrogeno

➔ A questo punto, partendo dall’acqua trattata, viene sintetizzato l’idrogeno, il carburante dello yacht

➔ Durante il procedimento, l’energia solare raccolta dai pannelli fotovoltaici alimenta gli elettrolizzatori AEM. Sono questi che consentono il corretto svolgimento di ogni passaggio.

➔ Il risultato? Un idrogeno green e pulito per zero emissioni

Per ognuno di questi step è necessario un attento controllo della temperatura e per garantirlo Baglietto si è affidata a Tempco. Sistemi studiati ad hoc garantiscono infatti il raffreddamento degli elementi di elettronica di potenza a bordo, cioè di tutte le parti elettriche delegate al sistema di avviamento e alimentazione dell’imbarcazione. Ancora una volta, si produce energia in modo eco-sostenibile.

Nel video qui sotto (courtesy Baglietto), a ulteriore testimonianza dell’efficacia e della cura di ogni dettaglio del progetto, è possibile seguire un ipotetico itinerario a zero emissioni con il nuovo yacht Baglietto. Ad ogni tappa del viaggio, si può vedere come l’imbarcazione recuperi energia e come il suo spostamento sia ‘sea friendly’, a tutela del mare e dell’ambiente.

È nei dati finali che si vede il successo di quello che inizialmente era solo un ambizioso obiettivo, e che oggi è diventato un vero e proprio traguardo.

In Tempco crediamo fermamente che il futuro della mobilità e dei trasporti sostenibili sia fondato sul corretto utilizzo dell’idrogeno e della CO2. Con nuove tecniche sofisticate, di studio e applicazione, grazie a queste risorse una volta ritenute solamente scarti di produzione, è possibile cambiare completamente il punto di osservazione e guardare alle nuove opportunità che le tecnologie innovative aprono nella mobilità.

A partire dalla navigazione silenziosa nelle distese blu con Baglietto.

Per restare informato ogni mese sulle ultime applicazioni di gestione dell’energia termica, iscriviti alla Newsletter – Solid Temperature di Tempco.