Le affinità e l’attrazione tra tecnologie additive e scambiatori di calore sembrano davvero essere molto forti e di sempre maggior interesse. Lo si evince chiaramente da quanto riporta questo interessante articolo pubblicato di recente su All3dp sull’impiego dell’additive manufacturing per la produzione di scambiatori di calore. Nello sviluppo di scambiatori sempre più efficienti nei processi di raffreddamento e riscaldamento industriale due sono infatti le leve su cui si spinge in genere, ovvero l’incremento della superficie di scambio termico e la concomitante riduzione delle perdite di carico.

La totale libertà di design che le tecnologie di produzione additiva e stampa 3D consentono permette quindi oggi di ripensare la progettazione degli scambiatori.

Nell’articolo si riporta l’esempio di un prototipo di scambiatore recentemente realizzato da GE Research e chiamato UPHEAT – Ultra performance heat exchanger enabled by Additive technology: lo scambiatore è in grado di sopportare temperature fino a 900° C, livello che supera di circa 200° C l’attuale limite degli scambiatori in commercio. Una simile macchina termica potrebbe secondo i ricercatori di GE trovare applicazione nel settore dell’energia, per abilitare una produzione di energia più pulita ed efficiente.

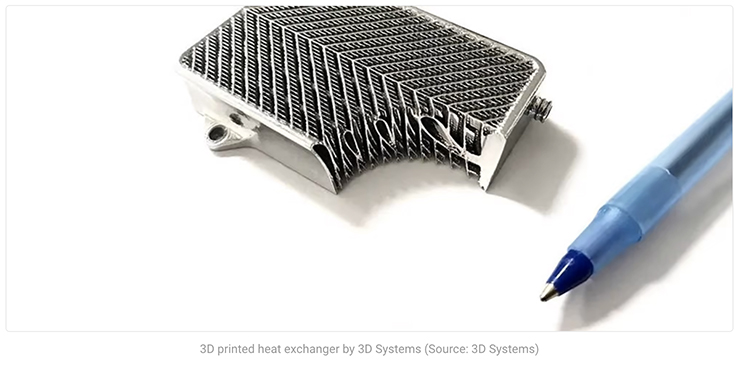

L’additivo metallico è al centro anche della ricerca nel comparto aerospace, dove sono allo studio per la NASA e la US Army scambiatori di calore realizzati con stampa 3D metallica in unico pezzo e potenziati grazie a metodi di ottimizzazione topologica, impiegando le stampanti 3D in metallo di Fabrisonic e 3D Systems.

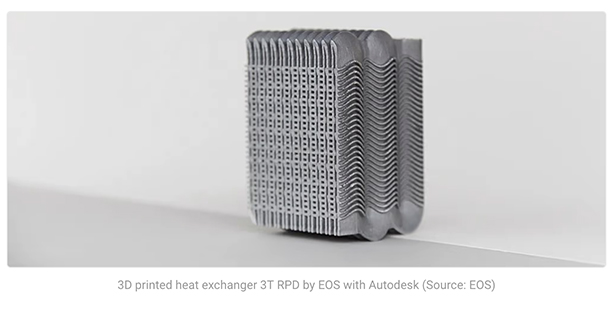

La stampa 3D porta infatti diversi interessantissimi vantaggi nella produzione di scambiatori di calore, consentendo di creare dispositivi di scambio termico più leggeri, compatti e performanti, oltreché più efficienti e affidabili. Innanzitutto, l’AM potrebbe rivoluzionare il processo di produzione, realizzando l’intero pacco piastre in un solo pezzo, eliminando passaggi quali la formatura, l’assemblaggio, il montaggio e la saldatura delle diverse piastre. Riducendo quindi non solo i tempi di produzione ma anche aumentando la robustezza e la leggerezza dell’unità di scambio termico.

Con la produzione additiva è altresì possibile creare qualsiasi tipo di geometria e forma, aprendo uno spazio progettuale virtualmente illimitato alla creazione di forme e geometrie interne uniche e personalizzate, sfruttando anche tecniche all’avanguardia di design generativo. Andando quindi anche nella direzione della miniaturizzazione dei componenti per applicazioni con requisiti di spazi molto ristretti. Come molto spesso anche in Tempco ci accade di vedere, e non solamente nei settori motorsport o aerospace citati nell’articolo.

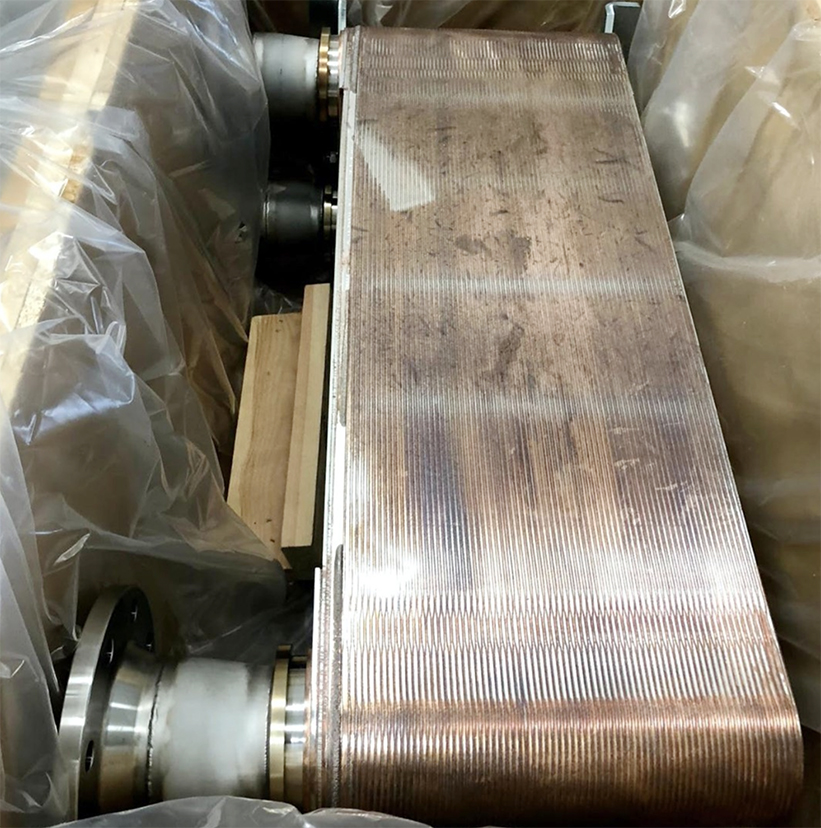

La possibilità di creare in additivo pareti di scambio estremamente sottili aumenta infine la superficie di scambio termico all’interno dello scambiatore, incrementandone l’efficienza. Molto ampia è inoltre la varietà di materiali metallici che è possibile impiegare, dalle leghe di alluminio a materiali ad alta conduttività come rame e leghe di rame, fino alle leghe resistenti alle più alte temperature quali Inconel 718 e Inconel 625. Consentendo quindi anche la realizzazione di scambiatori di calore multi-materiale, come mostrato dall’esempio di scambiatore sviluppato da Gen3D, sviluppatore di soluzioni software per AM, con il produttore di stampanti 3D Aerosint con tecnologia laser powder bed fusion, che combina i vantaggi di una lega di rame ad alta conduttività per le superfici interne e acciaio ad alta resistenze per l’esterno dello scambiatore.

Per restare sempre informato ogni mese sulle ultime applicazionin di gestione dell’energia termica, iscriviti qui alla Newsletter – Solid Temperature di Tempco.