Abbiamo già parlato in passato di fouling negli scambiatori di calore, come indice di sporcamento negli scambiatori. Specialmente nelle applicazioni di recupero di calore da fumi esausti da motori e boiler, il deposito di scorie e residui carboniosi dovuti alla combustione del carburante si accumulano all’interno delle pareti del motore e sulle superfici di scambio termico.

La prima e più evidente conseguenza è la riduzione dell’efficienza di scambio termico, in quanto le incrostazioni da fouling creano uno strato isolante che riduce il trasferimento termico, e quindi la quantità di calore che è possibile recuperare dalla sorgente ad alta temperatura, vapori o fumi. In secondo luogo, il fouling aumenta la contropressione di scarico dei gas esausti, a causa della riduzione dello spazio utile al flusso, compromettendo il buon funzionamento del sistema.

L’effetto fouling è trascurabile per combustibili gassosi, mentre è molto alto per combustibili fluidi, come diesel e olio combustibile, a causa del loro elevato contenuto di carbonio. Questi richiedono pertanto speciali accorgimenti costruttivi dello scambiatore e un piano di manutenzione e pulizia ad hoc.

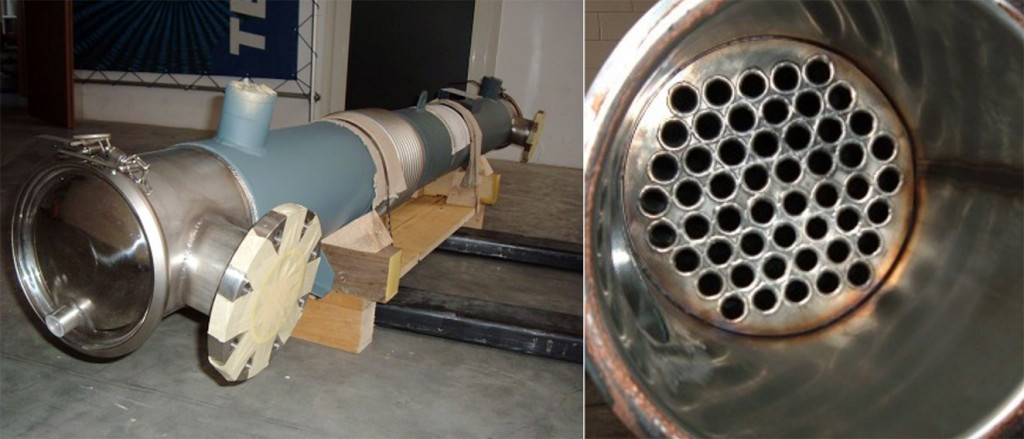

In fase di progettazione la scelta migliore è uno scambiatore a fascio tubiero a tubi dritti, lisci e senza curvature, che facilitano le operazioni di pulizia anche manuale. L’impiego di tubi alettati, sebbene in altre applicazioni vengano scelti per aumentare la superficie di scambio termico, in questi casi comporta un drastico incremento del fouling, oltre a essere di difficile o impossibile accesso per operazioni di pulizia. Sovradimensionare l’impianto può quindi essere un espediente per contrastare la riduzione del trasferimento termico dovuta al fouling. E’ inoltre opportuno optare per una densità minore del numero di tubi stipati in uno stesso spazio, in quanto un design più denso espone a uno sporcamente più rapido, con incremento della contropressione di scarico e interventi di pulizia più difficoltosi.

Infine, la programmazione di un piano di pulizia dello scambiatore è la migliore misura di prevenzione per garantire sempre la piena funzionalità del sistema di recupero di calore. Sono possibili sistemi in linea integrati nello scambiatore, mediante getti ad alta pressione azionabili in base al superamento di valori di soglia della pressione differenziale nel sistema, o con sistemi meccanici o acustici. Interventi di pulizia più approfondita, mettendo il sistema di recupero di calore off-line, possono quindi essere programmati in concomitanza con gli intervalli di manutenzione del processo primario.