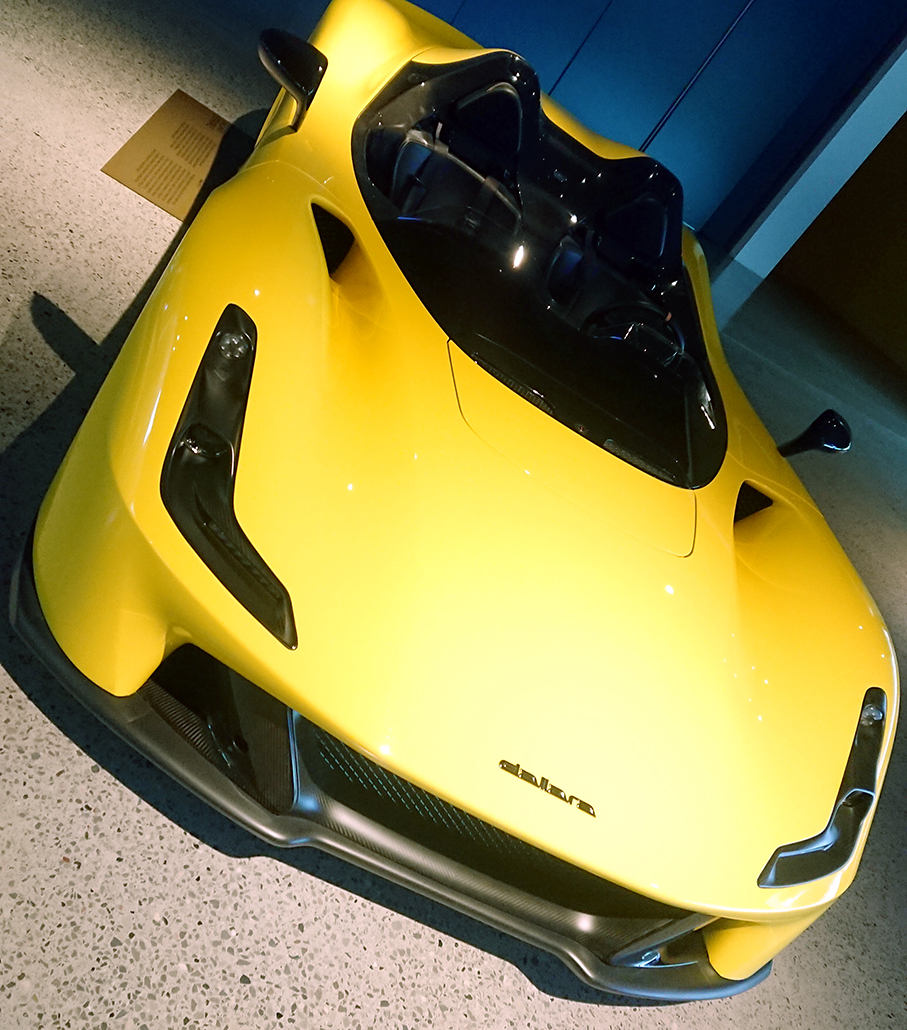

Se siete appassionati di macchine da corsa e supercar, a Varano de’ Melegari, nella provincia di Parma, presso la Dallara Academy è possibile visitare l’esposizione delle auto da corsa prodotte negli anni dalla prestigiosa casa automobilistica italiana.

Se si ha la fortuna di essere guidati in un tour nello stabilimento produttivo dell’azienda, è anche possibile vedere la struttura che ospita le modellerie, la galleria del vento e l’area di produzione di alcuni dei componenti per i prototipi che vengono stampati in 3D con tecnologia additiva stereolitografica. Di particolare interesse, per i delicati processi termici coinvolti, è quindi il reparto dove si realizzano componenti, telai e scocche in fibra di carbonio.

Materiale ultra leggero e resistente, Dallara ha realizzato la sua prima monoscocca in fibra di carbonio nel lontano 1985. Oggi i componenti vengono creati stendendo più pelli di fibra di carbonio all’interno di stampi, preimpregnate con una speciale resina che polimerizza già a temperatura ambiente, e che pertanto vengono conservate a temperature comprese tra i -18 e i -20° C.

Più pelli vengono stese nello stampo a seconda dello spessore richiesto dal componente, e gli stampi vengono poi chiusi e passati sottovuoto per eliminare eventuali bolle d’aria. Si passa quindi alla fase di cottura nei forni: il processo avviene a temperatura controllata tra 100 e 150° C, e in pressione. Le temperature impiegate non sono eccessivamente elevate, in quanto come detto il materiale tende a polimerizzare già a temperatura ambiente.

Segue una fase di raffreddamento dei componenti, che avviene a livelli di temperatura e in tempi controllati. Infine, i pezzi in fibra di carbonio passano alle fasi di finitura e controllo qualità, essenziali in quanto la fibra di carbonio una volta processata non può essere riutilizzata né subire il processo di produzione inverso. Inoltre, l’intero processo di lavorazione è gestito manualmente, il che spiega i costi elevati della fibra di carbonio.

Dallara impiega infine la fibra di carbonio anche per realizzare speciali strutture sandwich, che offrono una resistenza alla deformazione con forze fino a 175 kg, e strutture in carbon sandwich honeycomb con anima in alluminio, che aumentano la resistenza alla deformazione fino a 500 kg di forza applicata.

Per restare informato ogni mese sulle ultime applicazioni di gestione dell’energia termica, iscriviti alla Newsletter – Solid Temperature di Tempco.