Come abbiamo già visto negli ultimi post, il tema del risparmio energetico e dell’efficienza è sempre più sentito sul mercato industriale, anche applicato ai sistemi di raffreddamento. Adeguare e controllare la potenza assorbita da impianti che impiegano gruppi frigoriferi e torri evaporative è ad esempio possibile grazie all’impiego di motori elettrici a controllo elettronico, che permettono un adattamento variabile della velocità di dispositivi quali i ventilatori in base alla reale richiesta del livello di raffreddamento necessario. Infatti, sebbene i gruppi di raffreddamento vengano dimensionati per fornire la massima capacità necessaria in un dato processo produttivo, non è detto che debbano sempre funzionare al pieno della loro potenza, ma vi saranno momenti e fasi del processo in cui è sufficiente una potenza di raffreddamento inferiore.

In tale ottica, il trend verso la ricerca di un consumo intelligente nei sistemi di raffreddamento porta quindi a una crescente richiesta di motori elettrici a controllo elettronico, anche detti motori EC. Questa tipologia di motori deve in particolare garantire la corretta definizione degli assorbimenti e delle potenze legati alle varie velocità di rotazione, nonché la possibilità di valutare gli effettivi risparmi energetici che è possibile conseguire. Realizzare motori EC comporta quindi test accurati nella loro fase di progettazione, oltreché di verifica delle loro prestazioni: a tal fine vengono impiegati speciali banchi prova che presentano un livello di sofisticazione superiore. Questi ultimi, a loro volta, necessitano di un controllo della temperatura e dei flussi di raffreddamento/termoregolazione estremamente accurati, per poter garantire la precisione del processo di test e verifica dei motori elettrici.

Il range di temperatura richiesto per questa tipologia di test può variare da 0° C a +90° C, e comporta due distinti circuiti. La prima parte, di più semplice realizzazione, è dedicata al raffreddamento dei freni, mentre il secondo circuito presenta un livello di sofisticazione maggiore, essendo relativo al raffreddamento/termoregolazione diretta dei motori, i quali vengono sottoposti a test e a notevoli stress termici.

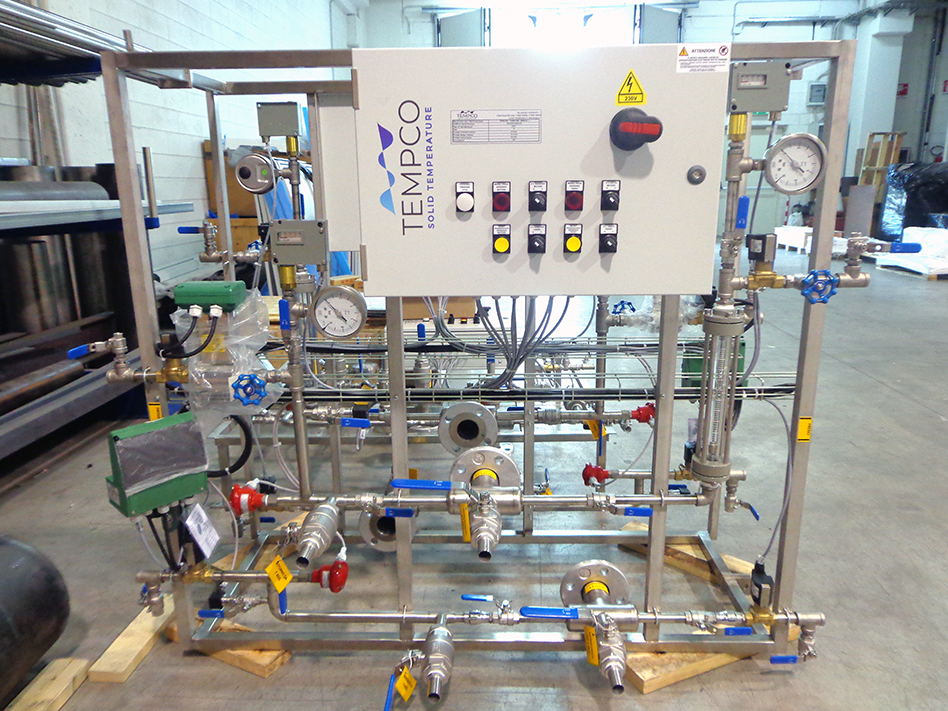

Il banco prova per testing di motori elettrici è quindi asservito a monte da un chiller condensato ad aria. Il chiller fornisce acqua refrigerata a una centralina di termoregolazione, che provvede a rifornire l’impianto di acqua alla temperatura richiesta per le diverse fasi dei test. Una serie di banchi fornisce quindi acqua a portata e temperatura variabili destinata ai diversi componenti in prova. Infine, tutto il sistema di raffreddamento e termoregolazione è dotato di strumentazione con apposita interfaccia che consente il controllo e il monitoraggio da remoto dell’impianto.

Per restare sempre informato sulle ultime applicazioni, iscriviti qui alla Newsletter – Solid Temperature di Tempco.