Repetita iuvant, dicevano i latini, ed è il caso del fattore di sporcamento delle superfici di scambio termico negli scambiatori di calore, di cui ogni tanto torniamo a parlare. Il cosiddetto fouling factor è un fattore cruciale nella progettazione di un sistema di raffreddamento o riscaldamento che impiega scambiatori di calore, definito come la resistenza teorica allo scambio termico generata dall’accumulo di depositi sulle superfici di trasferimento. Per determinare il fouling factor è necessario valutare il tipo di applicazione, le temperature di processo coinvolte e, naturalmente, il tipo di fluidi che passano nello scambiatore.

E’ possibile distinguere sostanzialmente quattro meccanismi di sporcamento, di tipo chimico, biologico, da deposizione e da corrosione.

Fouling chimico

Qui rientrano quei fenomeni di deposizione di sostanze che si generano per reazione chimica nei fluidi di processo al raggiungimento di determinate temperature. Esempio possono essere la cristallizzazione di sali e carbonati, che precipitano a temperature di circa 55° C depositandosi sulle piastre o sulle tubazioni degli scambiatori. Un altro esempio può essere quello dell’industria casearia, dove a certe temperature le proteine del latte bruciano formando una pellicola sulle superfici di scambio termico.

Fouling biologico

All’interno dei fluidi è possibile che si formino dei microorganismi, alghe, funghi e batteri, che attaccandosi alle pareti di scambio non solo limitano il trasferimento termico, ma favoriscono effetti di corrosione dei materiali. La selezione di materiali ostili al proliferare di questi micro organismi è qui una possibile soluzione.

Fouling da deposizione

Capita spesso nel raffreddamento o riscaldamento di processi produttivi di dover lavorare con fluidi contenenti particelle in sospensione. Se non vengono presi alcuni accorgimenti di progetto, come sezioni aumentate dei canali di passaggio, l’installazione in verticale degli scambiatori (la forza di gravità contribuisce in questo caso a far defluire le particelle dallo scambiatore) o l’assicurare determinate velocità di flusso, queste particelle si depositano e si accumulano sulle superfici di scambio, abbassando l’efficienza termica.

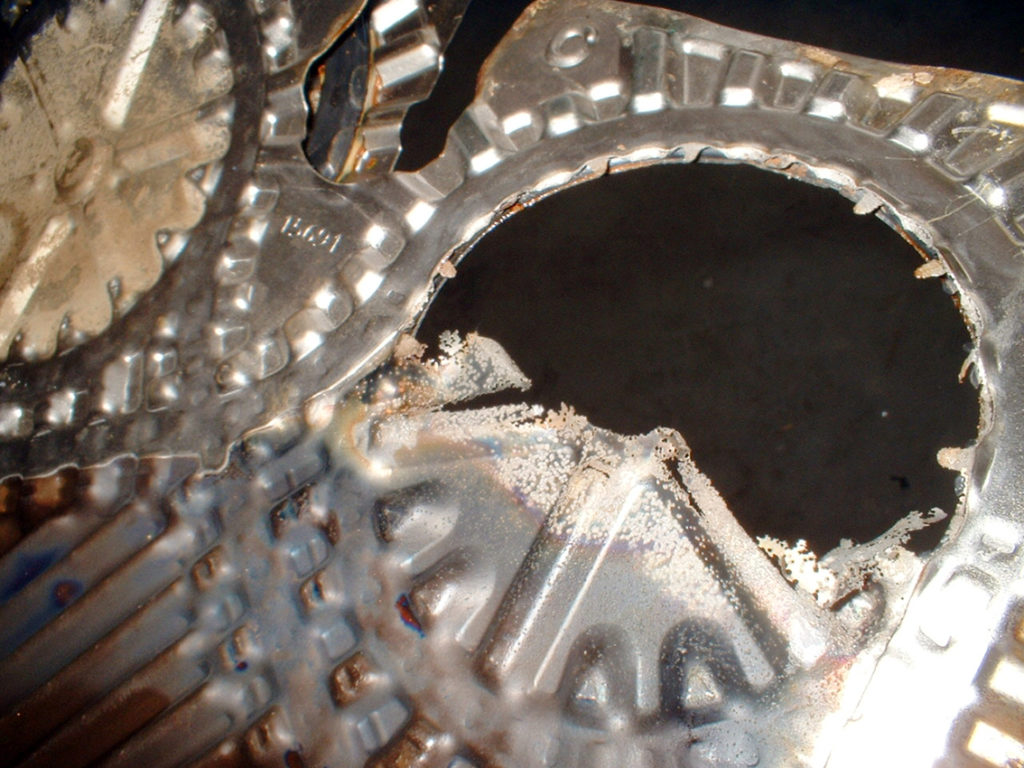

Fouling da corrosione

Una non adeguata scelta dei materiali delle piastre può portare nel tempo a effetti di corrosione, con la formazione e la deposizione di strati di ossido sulle superfici di scambio, che hanno un effetto isolante che limita il trasferimento termico.

In molti casi, interventi di pulizia chimica o meccanica sono risolutivi, provvedendo per tempo alla rimozione dei sedimenti che altrimenti a lungo andare possono ostruire completamente lo scambiatore e bucare le superfici di scambio.

E’ però anche possibile prevenire lo sporcamento, prestando particolare attenzione a:

- Scelta dello scambiatore più adatto al tipo di applicazione

- Corretta selezione del design e dei materiali di costruzione

- Adozione di dolcificatori o filtri per mitigare le condizioni chimico/fisiche dei fluidi

- Studio della corrugazione delle piastre per garantire una adeguata turbolenza dei fluidi

Infine, a corollario sono interessanti i nuovi nano-rivestimenti nell’applicazione delle nanotecnologie agli scambiatori di calore per impianti HVAC e di refrigerazione. Si tratta di nanocoating allo studio ad esempio presso l’Istituto Leibniz per i nuovi materiali di Saarbrücken, dotati di proprietà antimicrobiche, antiadesive e anticorrosive, che inibisco la formazione di depositi sulle superfici di scambio termico trattate, riducendo di conseguenza anche sforzi e costi relativi alla pulizia e alla manutenzione periodica degli scambiatori.

Iscriviti qui alla Newsletter – Solid Temperature di Tempco.