Trasferimento di calore

Il trasferimento di calore da un mezzo all’altro è regolato dalle seguenti semplici regole:

- il calore passa dal mezzo più caldo a quello più freddo;

- deve sussistere una situazione di squilibrio (in questo caso la differenza di temperatura);

- il calore ceduto dal mezzo caldo dev’essere tutto assorbito dal mezzo freddo, fatte salve le perdite dovute all’ambiente circostante.

Scambiatori

Ci sono due tipi principali di scambiatori:

– scambiatori diretti, in cui i fluidi tra cui avviene il trasferimento di calore vengono messi a contatto e poi separate. Il procedimento presuppone che i due fluidi siano immiscibili; si può prendere come esempio le torri evaporative in cui l’acqua viene raffreddata dal diretto contatto con l’aria;

– scambiatori indiretti, in cui i fluidi vengono tenuti separati da una parete, attraverso cui avviene lo scambio termico. Lo scambiatore di calore a piastre ad esempio è di tipo indiretto in cui il calore viene trasmesso per conduzione (attraverso le piastre) e per convezione tra il fluido e le piastre.

Formula dello scambio termico

In un fluido monofase, la quantità di calore trasferito è indicata dalla seguente formula:

Q = (m1*cP*δt) = (m2*cP* δt)

Questa equazione indica le esigenze della specifica applicazione. La quantità di calore che lo scambiatore può trasferire è espressa dalla seguente relazione:

Q = k*A*LMTD

In cui:

Q = quantità di calore

A = superficie di scambio

k = coefficiente globale di scambio termico

LMTD = ∆t medio logaritmico

In uno scambiatore dimensionato correttamente, le due equazioni dovrebbero dare lo stesso risultato.

Coefficiente globale di scambio termico

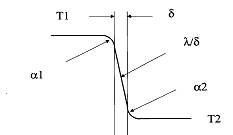

Il processo di scambio termico da un fluido all’altro si sviluppa in tre passaggi (si veda la figura seguente):

- per prima cosa avviene il trasferimento di calore dalla massa del mezzo caldo alla piastra che separa i due fluidi;

- quindi il calore viene trasferito attraverso la piastra, secondo la conducibilità termica del materiale della piastra stessa;

- infine il calore viene trasferito dalla piastra alla massa del mezzo freddo.

Di conseguenza, la resistenza totale al trasferimento di calore in uno scambiatore è data dalla somma di tre singole resistenze.

L’equazione è valida per un’applicazione che non presenta fattori di sporcamento. In caso contrario, bisogna considerare una resistenza ulteriore (fouling factor) o prevedere un margine di sovradimensionamento.

Per quantificare il valore di k, bisogna determinare il coefficiente liminare di ogni fluido, conoscere lo spessore e la conducibilità termica delle piastre e se è necessario inserire un margine di sovradimensionamento.

Il coefficiente film esprime la resistenza al trasferimento di calore nei fluidi laminari vicino alla superficie di scambio. Per ottenere un coefficiente film il più alto possibile bisogna mantenere lo strato di fluido il più sottile possibile.

Per ottenere un elevato coefficiente film bisogna:

1. Mantenere il fluido a velocità elevata. Ci sono due tipi principali di flusso.

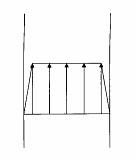

-

Flusso turbolento, significa che c’è una velocità uniforme nei canali delle piastre. Le singole particelle di fluido hanno velocità e direzioni differenti all’interno del flusso, così da creare uno strato di fluido molto sottile e quindi un alto coefficiente film.

Gli scambiatori a piastre possono avere un’elevata turbolenza, grazie al ridotto spazio tra le piastre e al grande numero di punti di contatto che si creano quando le piastre vengono compresse.

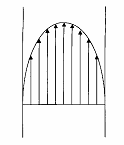

- Flusso laminare, significa che c’è un elevato gradiente di velocità nei canali delle piastre, con il picco di velocità nella parte centrale. Tutte le particelle del fluido scorrono nella stessa direzione, così da creare un sottile strato di fluido e quindi un basso coefficiente film.

2. Mantenere bassa la viscosità del fluido.

Un fluido viscoso tenderà a scorrere in linea retta e quindi il calore verrà trasmesso principalmente per conduzione attraverso le particelle di liquido in movimento una in parallelo all’altra. Al contrario, un fluido a bassa viscosità tenderà a scorrere con moto turbolento, quindi le particelle di fluidi trasferiranno il calore per convezione.

3. Avere un’alta capacità termica del fluido.

Se il fluido ha un’alta capacità termica, può assorbire una grande quantità di calore da una superficie di scambio, anche in presenza di Δt ridotti.

ma questo può non essere controllabile, dato che i fluidi utilizzati spesso sono imposti dal processo o dalle utilities a disposizione.

4. Avere un’alta conducibilità termica del fluido. Anche questo non è sempre controllabile.

5. Mantenere una distanza ridotta tra le superfici di scambio.

È ovviamente importante che si mantengano distanze ridotte, perché il calore deve muoversi dalla massa del fluido alle superfici di scambio che lo circondano. Motivo questo per il quale si tende a fare piastre con ridotto pressing depth.

Scelta delle piastre e valutazione del calore trasferito utilizzando la lunghezza termica

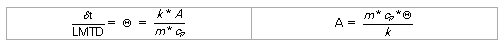

Abbiamo definito la lunghezza termica di uno scambiatore (Θ) come la capacità dello scambiatore stesso di modificare la temperatura del mezzo dato un certo Δt tra i due fluidi.

Θ è un valore importante nel dimensionamento di uno scambiatore.

Riassumiamo quanto detto prima:

Q = m*cp*δt Q = k*A*LMTD

Se ne deduce quindi che:

m*cp*δt = k*A*LMTD

Da quest’ultima equazione derivano le seguenti uguaglianze:

Come si può vedere, quando il valore di m cresce, cresce anche la superficie di scambio e bisogna prevedere più piastre o più tubi. Se invece è il valore di Θ a crescere, sono necessari piastre o tubi più grandi.

Scegliere un modello di scambiatore

Nella scelta del modello di scambiatore a piastre da adottare, vanno considerati i seguenti punti.

a) Diametro delle connessioni, nella maggior parte dei casi il volume di fluido da trasportare condizionerà la scelta del modello di scambiatore.

b) Massimo numero di piastre, quando si è vicini al limite massimo di piastre potrebbe essere conveniente saltare al modello superiore con un numero minore di piastre.

c) Lunghezza termica del tipo di piastre (Θ).

Per poter dimensionare uno scambiatore è necessario possedere le seguenti informazioni su entrambi i fluidi:

- portata;

- temperatura in entrata;

- temperatura in uscita;

- perdita di carico massima ammissibile.

Nel dimensionare uno scambiatore, il calore trasferito o la perdita di carico sono fattori limitanti. Di solito, più la perdita di carico è elevata e più lo scambio termico è efficace. Un bassa perdita di carico comporta un trasferimento di calore meno efficiente, piastre con una superficie più ampia e un maggior sovradimensionamento. È anche possibile che ci siano abbastanza piastre per trasferire tutto il calore, ma la perdita di carico non è sfruttata appieno. Riducendo il numero delle piastre, lo scambiatore non sarebbe più efficace. Nei vari casi lo scambiatore sarebbe limitato idraulicamente o termicamente, raramente si riescono a bilanciare le due variabili.