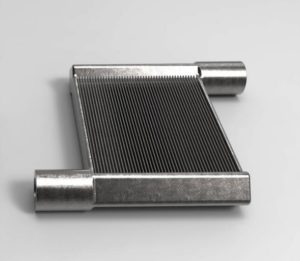

La stampa 3D diretta in metallo è in grande sviluppo, e la produzione additiva si affaccia anche negli scambiatori di calore. Attualmente in fase di ricerca all’Università del Maryland, la produzione mediante stampa 3D sta infatti sviluppando le prime applicazioni per produrre scambiatori di calore di nuova generazione, più leggeri, con efficienza superiore del 20% per applicazioni di raffreddamento e riscaldamento e con tempi rapidi di realizzazione.

Primo grande vantaggio della stampa 3D è infatti la libertà di design che permette, con tempi di realizzazione di prototipi e prodotti ridotti da mesi a poche settimane. Speciali algoritmi di progettazione e produzione vengono inoltre impiegati per realizzare design innovativi, studiati per aumentare la superficie di scambio termico, incrementando l’efficienza di trasferimento. I componenti vengono inoltre stampati in pezzi unici, senza richiedere brasature, saldature o altre finiture, aumentando la resistenza alla pressione e riducendo le perdite di flusso.

Ottimizzato è anche l’impiego dei materiali, con minori scarti rispetto ai tradizionali metodi di produzione. Ciò anche grazie alla possibilità di realizzare pareti molto più sottili, dello spessore di 200 micrometri, riducendo il peso e aumentando l’efficienza di scambio termico. La produzione additiva dei componenti offre quindi garanzia di ripetibilità nella qualità di stampa e nelle geometrie, anche le più complesse, che possono essere realizzate in tutti i materiali impiegati, titanio, acciaio inox o leghe di nickel.

I modelli miniaturizzati al momento realizzati si prestano ad applicazioni residenziali e commerciali per sistemi di condizionamento a pompa di calore, ma aprono la via a versioni per applicazione industriale. I ricercatori sono attualmente al lavoro su un prototipo da 10 kW, da testare in un modello di pompa di calore di grandi dimensioni. I primi modelli commerciali potrebbero quindi essere immessi sul mercato nell’arco dei prossimi 4-5 anni.