La sinterizzazione è un processo di trattamento termico per la produzione di componenti metallici a partire da polvere di metallo, a temperature estremamente elevate, che trova largo impiego anche in stampa 3D e additive manufacturing, tecnologie altamente innovative grazie alle quali è possibile produrre componenti metallici con massima libertà di design e dalle forme complesse, che sarebbero difficilmente ottenibili con lavorazioni tradizionali.

Nella fattispecie, l’impianto su cui siamo intervenuti è un forno di sinterizzazione a pressione per la produzione di placchette in metallo duro sinterizzato, in funzione di taglienti per utensili per asportazione truciolo per un importante produttore italiano che opera in tutti i principali mercati internazionali. I taglienti subiscono un ulteriore passaggio di lavorazione in forno a pressione a 60 bar, che provvede all’eliminazione di eventuali bolle d’aria, aspetto critico per la durezza e resistenza dei taglienti, date le elevate sollecitazioni e il pesante carico di lavoro in asportazione che devono essere in grado di sopportare.

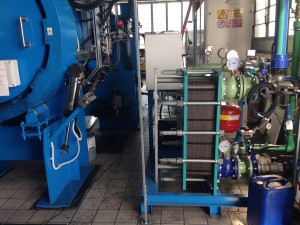

Il forno è equipaggiato di sistema di mantenimento della temperatura a 1.500°, e di un sistema scambiatore a piastre–torre evaporativa di raffreddamento del forno al termine della lavorazione. La torre evaporativa fornisce acqua raffreddata al circuito dello scambiatore.

Un sistema di sicurezza dotato di valvole automatiche provvede a immettere acqua di rete in caso di mancanza di corrente e fault del sistema di raffreddamento, bypassando il sistema torre evaporativa-scambiatore per garantire la dissipazione del calore del forno di sinterizzazione.

Abbiamo allo studio un’ulteriore ottimizzazione, un sistema con gruppo di continuità dotato di un radiatore con ventilatori e pompa di circolazione per provvedere al raffreddamento senza impiego di acqua di rete. Con una serie di vantaggi, eliminando gli oneri e gli interventi di manutenzione e monitoraggio dello sporcamento della torre evaporativa, per trattamento e addolcimento dell’acqua di torre.