Nella selezione di uno scambiatore di calore, e in generale di una macchina termica per termoregolazione industriale, un fattore cruciale è la scelta dei materiali costruttivi adeguati al tipo di applicazione e alle condizioni operative cui la macchina sarà sottoposta.

Vogliamo parlare di corrosione, fondamentale fattore da considerare fin dalla fase di progettazione di un’apparecchiatura o di un impianto con il cliente. I metalli sono infatti soggetti all’azione di agenti esterni, e nel tempo vanno incontro a naturali fenomeni di deperimento. L’entità e il genere di condizioni che possono determinare la corrosione di un certo metallo va valutata attentamente, al fine di stabilire in primis il materiale da scegliere, e quindi quale spessore dare ai componenti.

Rimandiamo anche a un’interessante guida alla corrosione nei metalli molto completa, dedicata nello specifico e in dettaglio ai trattamenti anti-corrosione, vernici, inibitori e pigmenti.

Ad esempio, determinato il valore di corrosione a cui un certo metallo sottoposto a date condizioni andrà incontro in un anno, occorre calcolare lo spessore ottimale che per esempio un serbatoio metallico dovrà avere. Spessore che dovrà essere quello necessario a garantire le prestazioni del macchinario, al quale va aggiunto uno spessore calcolato in base al valore di corrosione stabilito e al ciclo di vita atteso.

Esistono diversi tipi di corrosione:

- Corrosione da umidità

- Corrosione galvanica

- Corrosione batterica

- Corrosione da correnti disperse

In molti casi, si parla di corrosione di strutture metalliche interrate, tubazioni, serbatoi e simili. In questi casi, a determinare la corrosione dei metalli sono diversi fattori: l’umidità contenuta nel terreno, e quindi le caratteristiche geologiche del terreno stesso: ad esempio, la compattezza del terreno, se ghiaioso, sabbioso o argilloso, determina la maggiore o minore circolazione di ossigeno, o la capacità di trattenere acqua.

La presenza di batteri solfato-riduttori nel terreno incide pure sul potenziale indice di corrosione cui un certo metallo andrà incontro, così come temperature elevate possono accelerare il processo corrosivo. Ancora, la presenza di correnti elettriche vaganti nei terreni, che possono fluire attraverso strutture metalliche interrate, in virtù della loro bassa resistività elettrica, venendo raccolte in aree catodiche, e rilasciate in aree anodiche, fenomeno che aumenta il potenziale elettrico della struttura esponendola maggiormente all’attacco corrosivo.

Nel caso della corretta selezione dei materiali in uno scambiatore di calore, o in generale in una macchina termica, ci interessa però soffermarci sulla corrosione galvanica, ovvero la corrosione che deriva per effetto del contatto tra due metalli diversi.

Ad esempio, la corrosione elettrochimica diventa di massimo interesse quando le viti utilizzate in un macchinario sono di materiale diverso da quello che devono collegare. Quando due metalli di diverso potenziale elettrico si accoppiano in presenza di un terzo elemento, un elettrolita, si genera un flusso di elettroni che va dal metallo meno nobile, con minor potenziale (anodo), a quello più nobile, con potenziale maggiore (catodo). La quantità di elettroni che abbandonano il meno nobile e la velocità del processo dipendono dal tipo di elettrolito. L’effetto è però quello di impoverire il metallo da cui si spostano, deteriorandolo irreparabilmente.

Prendiamo un esempio per tutti: l’impiego di una vite autofilettante in acciaio su una lamiera di rame, con umidità atmosferica come unico elettrolito. Le particelle positive dell’acciaio si spostano verso l’atmosfera, dove assorbono ossigeno e idrogeno diventando ioni di ferro. Elettroni, particelle negative, passano attraverso l’acciaio al rame e all’atmosfera, combinandosi con ossigeno e acqua, diventando ioni idrossili, che combinandosi con gli ioni di ferro producono ossido di ferro, ruggine.

La ruggine è il classico prodotto della corrosione, causata per il semplice accoppiamento inadeguato di metalli diversi. Per tale ragione è molto importante conoscere il potenziale dei metalli da accoppiare.

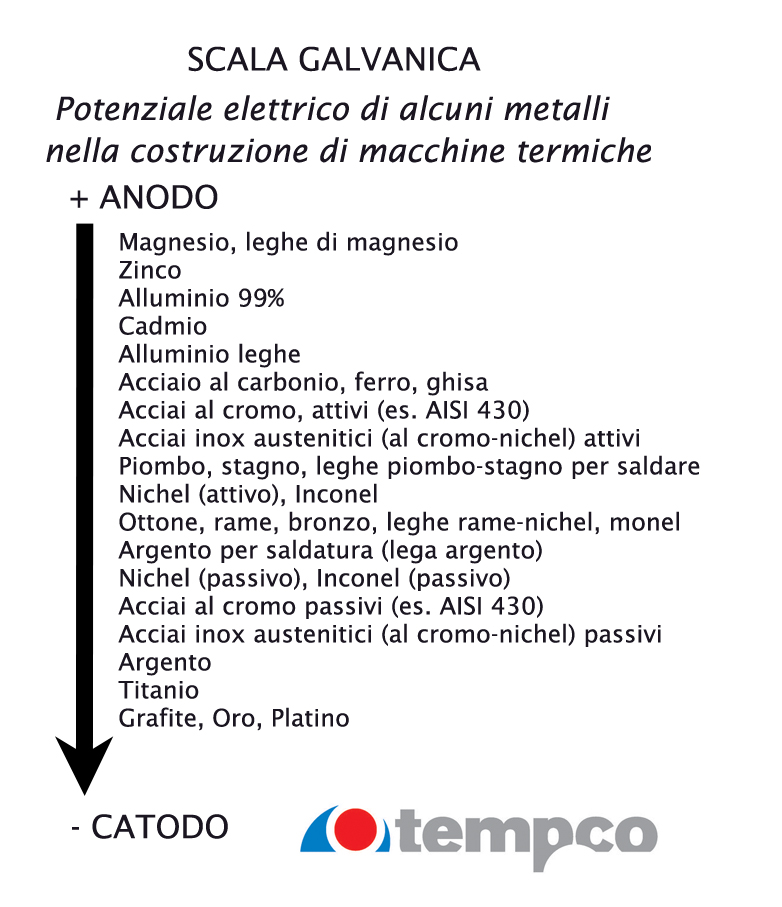

Qui sopra potete vedere una semplice tabella con una scala galvanica di alcuni metalli, ordinati secondo il loro potenziale. La freccia indica il senso della corrente, e di conseguenza che tra i due materiali accoppiati quello soggetto alla corrosione è sempre quello che sta più in alto nella scala galvanica, ovvero il più vicino all’anodo (+).

Per la scelta dei metalli più idonei per le vostre macchine termiche, e la valutazione approfondita di tutti i fattori che concorrono a determinare il valore di corrosione a cui potranno essere soggette le apparecchiature nei vostri impianti, vi invitiamo a contattare il nostro ufficio tecnico Tempco.