Negli impianti idraulici, oleodinamici e di lubrificazione è comune l’impiego di scambiatori di calore a piastre.

Le principali caratteristiche che ne rendono interessante l’utilizzo in questo ambito sono:

- dimensioni compatte

- elevata efficienza termica

- basso consumo di acqua di raffreddamento

- coefficienti di scambio più elevati rispetto ai classici scambiatori a fascio tubiero

- versatilità di installazione

- semplicità di collegamento

- espandibilità facilitata

Le caratteristiche riassunte qui sopra, sono peculiarità tipiche degli scambiatori a piastre, che nel caso di impianti oleodinamici, vengono esaltate dalle richieste di dimensioni sempre più compatte.

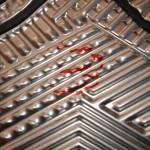

Nel caso poi di piccole centraline oleodinamiche, la scelta cade inevitabilmente sugli scambiatori saldobrasati, che permettono di compattare ulteriormente le dimensioni, facilitando enormemente il montaggio e le connessioni idrauliche.

Nello specifico vengono inoltre studiate geometrie degli scambiatori legate agli angoli di chevron (angoli dei canali delle piastre), e del “chocolate pattern” (zona di distribuzione del fluido in ingresso ed uscita), dedicate espressamente a queste applicazioni, a causa della particolarità dei fluidi in gioco (olii idraulici anche di elevata viscosità).

Le connessioni meritano un discorso dedicato, infatti tipicamente per questo tipo di applicazione si predispongono attacchi filettati femmina oppure con flange della serie SAE.

I saldobrasati inoltre vengono dotati di default di prigionieri di supporto, per lo staffaggio sulle centraline.

Il dimensionamento termico di questi scambiatori viene eseguito tramite appositi software di calcolo, dove vengono inseriti i fluidi dedicati:

- olii idraulici in base alla viscosità (ISO VG 22, 46, 68 …)

- olii lubrificanti (SAE…)

- olii refrigeranti

Nei casi più comuni, invece vengono sviluppate delle tabelle di selezione rapida, direttamente derivate dal programma di calcolo.