Il recupero di calore di un motore viene realizzato riutilizzando l’energia termica solitamente dissipata dai radiatori. Questo processo, oggi sempre più comune, migliora l’efficienza totale dell’impianto e il “payback” sugli investimenti. I nuovi impianti progettati per questo scopo, sono comunemente chiamati impianti di cogenerazione.

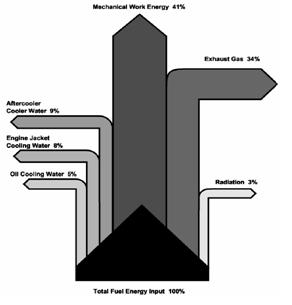

L’energia proveniente dal combustibile dei motori viene convertita come segue:

• 30-40% potenza meccanica

• 20-40% dissipata nell’acqua del motore

• 30-40% dissipata nei fumi

• 5-7% irradiata verso l’ambiente

questi dati dipendono dal tipo di motore e dal produttore dello stesso e possono variare da modello a modello.

Il calore dissipato dall’acqua motore può essere completamente recuperato.

Il 50-70% dell’energia dissipata nei fumi è economicamente recuperabile, un maggiore recupero energetico non è raggiungibile, in quanto una temperatura dei fumi in uscita troppo bassa, genera problemi di corrosione sugli scambiatori, richiedendo materiali sofisticati che innalzerebbero troppo il costo dei recuperatori.

Il recupero complessivo di energia risulta quindi circa del 75-80%.

Il progetto più adatto per le installazioni di recupero energetico, dipende da molte considerazioni, sia tecniche che economiche.

Occorre tuttavia tenere sempre ben presente che la funzione primaria di qualsiasi progetto è di raffreddare il motore. Il motore deve essere raffreddato anche quando la richiesta di calore è bassa, ma è richiesta comunque potenza.

Di solito l’energia viene recuperata producendo acqua calda o acqua surriscaldata, e talvolta producendo vapore.

Le apparecchiature più indicate per il recupero energetico dai motori endotermici sono:

• scambiatori di calore a piastre per il recupero dell’acqua nel motore.

• scambiatori di calore speciali a fascio tubiero per il recupero dell’energia dai fumi di scarico.

Bilancio termico

Bilancio termico

Il bilancio termico tipico per un motore è mostrato nella Figura sottostante.