In ambiente chimico farmaceutico i prodotti vengono realizzati all’interno di reattori, ovvero dei grossi serbatoi in pressione, con all’interno degli speciali agitatori (mescolatori), dotati esternamente di semitubi o camicie per il raffreddamento/riscaldamento.

All’interno di questi reattori, vengono inserito i vari “componenti” della ricetta, necessari per ottenere il prodotto finale.

Questi prodotti hanno la necessità di essere riscaldati fino a temperature di reazione, in modo da innescare dei processi che ne mutino le caratteristiche, allo scopo di ottenere principi attivi, molecole, composti richiesti.

Durante la fase di reazione, il prodotto va mantenuto a temperature ben determinate.

Una volta ottenuto il prodotto finale, questo deve essere raffreddato per poter essere lavorato o confezionato.

Tutti questi cicli di:

- riscaldamento

- termoregolazione

- raffreddamento

un tempo erano ottenuti facendo transitare nelle camicie o nei semitubi, di volta in volta:

- vapore/olio diatermico

- acqua

- acqua glicolata

questo per poter ottenere la temperatura richiesta dal ciclo produttivo, all’interno del reattore.

Risulta semplice capire che un simile sistema comporta alcuni problemi basilari, sia a livello di utilities che operativi:

- potenziale miscelazione di fluidi differenti

- tempi di svuotamento/riempimento con fluidi di servizio, piuttosto lunghi

- precisione di regolazione poco efficiente

Per ovviare a questi problemi, sono state realizzate delle centraline di termoregolazione cosiddette a “monofluido“.

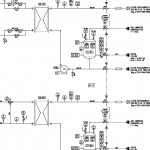

In pratica si tratta di unità skid package per la termoregolazione, che a seconda dei livelli di temperatura richiesti, hanno due, tre o quattro scambiatori di calore, ognuno alimentato da un fluido di servizio a temperatura differente:

- vapore/olio diatermico

- acqua

- soluzione incongelabile

- soluzione criogenica

che a loro volta riscaldano/raffreddano un fluido unico (monofluido) che tramite una pompa viene fatto ricircolare, tra i vari scambiatori ed il reattore, per mantenere la temperatura richiesta dal ciclo produttivo in quel preciso momento.

Un sistema di controllo e gestione (solitamente controllato da un plc), tramite una serie di valvole attuate, fa transitare il monofluido nello scambiatore alla temperatura adeguata per riscaldare/raffreddare/termoregolare il reattore.

E’ un sistema ormai collaudato, che può essere realizzato secondo diverse logiche di funzionamento.

Tempco produce questo genere di centraline da diversi anni, secondo tutte le certificazioni presenti sul mercato. Tipicamente queste centrali di termoregolazione devono essere certificate ATEX, in quanto la produzione di prodotti farmaceutici/chimici, prevede l’utilizzo di solventi, che rendono le zone di lavorazione esplosive.

Spesso quando i reattori sono di taglia medio piccola, o si tratta di impianti per laboratori o per piccole produzioni, la sezione di riscaldamento a vapore, viene sostituita da sezioni di riscaldamento elettriche a resistenze.

I vantaggi di queste apparecchiature sono molteplici:

- fluidi di servizio sono fisicamente separati e non possono miscelarsi

- circuiti fluidi di servizio perfettamente chiusi, eliminazione di perdite accidentali per svuotamenti

- rapidità di cambio temperatura

- completa automazione dei cicli di riscaldamento/raffreddamento/termoregolazione/mantenimento

- annullamento dei tempi morti

- regolazione di temperatura estremamente precisa

- rampe di temperatura impostabili