La crescita esponenziale della potenza computazionale a livello globale spinge nel mondo i consumi energetici dei chip ad alta potenza. Nei data center AI e HPC (High Performance Computing) l’aumento della densità di potenza sta quindi portando al suo limite fisico i sistemi che sfruttano il raffreddamento ad aria. Di contro, la tecnologia del raffreddamento a liquido, marginale fino a poco tempo fa, sta diventando in modo rapido un’infrastruttura chiave, offrendo il grande vantaggio di garantire un’efficienza termica centinaia di volte superiore al tradizionale raffreddamento ad aria.

Nel settore dei data center AI/HPC si assiste dunque a un’accelerazione verso il raffreddamento a liquido su larga scala, sotto la spinta del raggiungimento dei target di sostenibilità, con elevati valori di efficienza energetica (PUE) nei nuovi grandi data center ad alte prestazioni. Per rispondere a questo importante trend, Kaori, partner di Tempco in ambito di scambio termico, ha di recente presentato due nuovi scambiatori di calore ad alta efficienza dalle caratteristiche molto interessanti, appositamente studiati per le nuove soluzioni di raffreddamento a liquido nelle infrastrutture ad alte prestazioni.

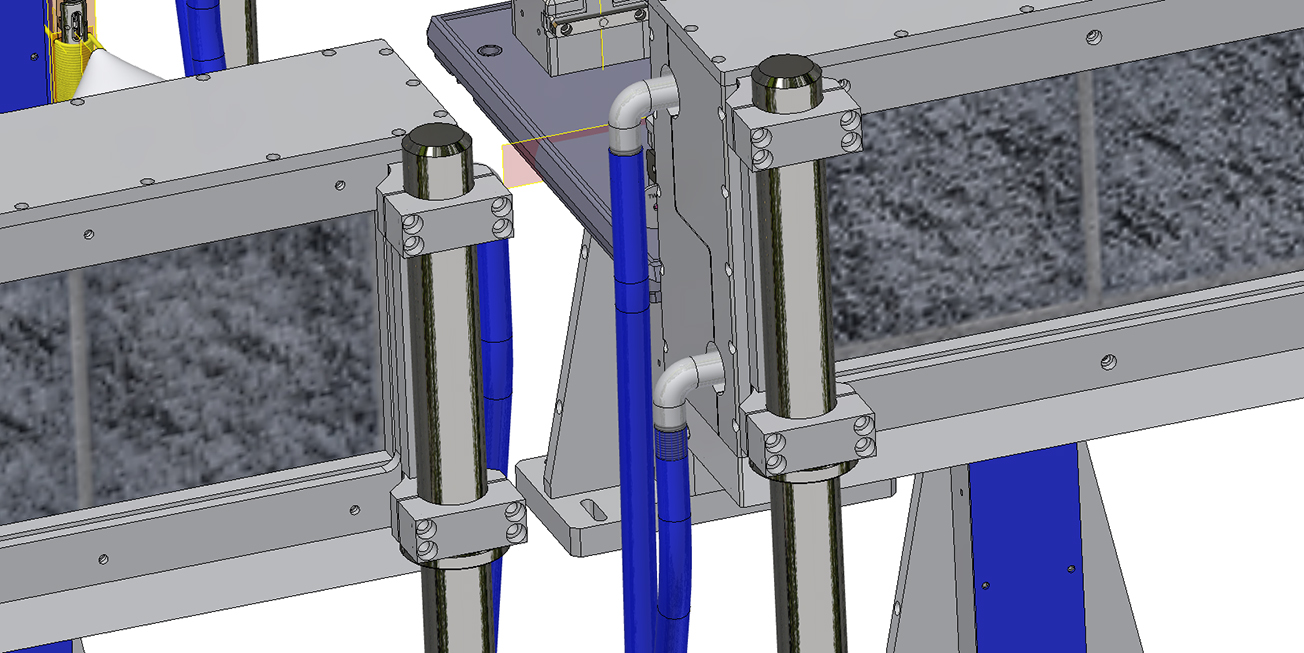

Si tratta dello scambiatore di calore B390, che presenta un design asimmetrico delle piastre progettato specificamente per data center AI e HPC ad alta densità. Con una capacità di raffreddamento fino a 2.000 kW e il supporto per connessioni ad alto flusso da 4 pollici, questa innovativa tipologia di scambiatore gestisce facilmente i carichi termici transitori dei server ad alta potenza di nuova generazione. Con una larghezza di soli 321 mm e una lunghezza di 751 mm, il B390 offre prestazioni di raffreddamento eccezionali in un ingombro compatto, integrandosi perfettamente nei sistemi CDU In-Row e massimizzando l’efficienza nell’impiego dello spazio.

Ottimizzato per le differenze di caduta di pressione su entrambi i lati dei sistemi CDU In-Row, il B390 garantisce una distribuzione stabile del flusso e prestazioni complessive più elevate. È disponibile in configurazioni a passaggio singolo o multiplo e supporta installazioni verticali, orizzontali o piatte, offrendo un’integrazione flessibile per diverse esigenze di sistema e di spazio negli ambienti dei data center.

B390 ripropone i principali vantaggi della Serie B di Kaori:

- Design esclusivo del pattern delle piastre: massimizza l’efficienza del trasferimento di calore mantenendo basse le perdite di carico.

- Struttura ad alta pressione di esercizio: garantisce affidabilità a lungo termine per i sistemi di raffreddamento a liquido ad alta pressione.

- Design compatto: ottimizza l’utilizzo dello spazio per soddisfare le esigenze di integrazione ad alta densità.

Un secondo interessante modello di scambiatore, anch’esso sviluppato pensando specificamente agli ambienti data center ad alta densità di ultima generazione, è quindi il K390: di pari dimensioni, presenta un design simmetrico delle piastre, ideale per sistemi a flusso bidirezionale bilanciato.

Insieme, B390 e K390 formano una soluzione complementare, offrendo maggiore flessibilità di progettazione e opzioni in termini di prestazioni per le architetture di raffreddamento a liquido In-Row.